Пистолет за термично пламъчно пръскащо оборудване за термопластичен прах

Въведение

PECOAT® PECT6188 е оборудван с уникален подаващ прах с голям капацитет от неръждаема стомана на колела, който позволява едновременното използване на два пистолета за пръскане. Отличава се с вихър прах в кипящ слой захранваща структура с регулируем прахов абсорбер на Вентури и прахообразно почистващо устройство. Непрекъснатото добавяне на прах към захранващото устройство осигурява дълготрайна, стабилна и постоянна работа на пистолета за пръскане. Специално проектираният режим на смесване на въздуха и двуслойната защитна структура на пистолета предотвратяват темпериране по време на процеса на пръскане. Позволява бързо прилагане на EAA, EVA,PO, PE, епоксидни, както и други термопластични и термореактивни пластмасови прахове. Едно пръскане може да създаде покритие с дебелина от 0.5 mm до 5 mm.

Пистолетът за пръскане е проектиран за специален режим на смесване на газ и двуслойна защитна газова структура и няма да има темпериране в процеса на пръскане. Може бързо да пръска съполимер на етилен-акрилова киселина EAA, съполимер на етилен-винил ацетат EVA, полиолефин PO, полиетилен PE, омрежен полиетилен, епоксиден прах, хлориран полиетер, найлонова серия, флуорополимерен прах и други термопластичен прах и конструкция от термореактивна пластмаса на място. Едно пръскане може да образува покритие от около 0.5-5 мм. Подходящо е за изграждане на химически инсталации, големи контейнери, резервоари за съхранение, нефтопроводи и газопроводи и други конструкции на място.

Екипировка композиция

- Високомощен пламъчен пистолет, захранващо устройство за прах, регулиращ клапан.

- От потребителите се изисква да осигурят собствен въздушен компресор от 0.9 m3/min, кислород, ацетилен, оксиацетиленов уред за намаляване на налягането и тръбопровод.

Характеристики:

Покритието е плътно, осигуряващо издръжливост и защита. Операцията е проста и лесна за използване. Оборудването е леко и преносимо, което улеснява транспортирането.

Предимствата включват:

- ниска цена, тъй като няма нужда от специализирани помещения за пръскане или сушене. В допълнение, преносимостта на оборудването позволява изграждане на място без ограничения въз основа на размера или формата на детайла.

- Може да се прилага при различни условия на околната среда като 100% относителна влажност и ниски температури.

- Съвместим с широка гама от матрични материали, включително стомана, бетон и др., което позволява разнообразни приложения.

- Покритието предлага възможност за ремонт; малките дефекти могат лесно да бъдат коригирани чрез нагряване на повърхността, докато по-големите дефекти могат да бъдат напръскани изцяло, ако е необходимо.

- Промяната на пудрата и цвета се изпълнява лесно.

Примери за приложение

- Различни устойчиви на корозия контейнери за алкохол, бира, мляко, сол, храна и оборудване за пречистване на отпадни води; стоманени резервоари за вода за обезсоляване на топлоелектрически централи, включително ултрафилтрационни резервоари за вода, първични резервоари за прясна вода, вторични резервоари за прясна вода, резервоари за сурова вода и други вътрешни мерки за предотвратяване на корозия.

- Разнообразни приложения в стоманени конструкции против корозия, декорация, изолация, устойчивост на износване и намаляване на триенето: Нефтохимически и електроцентрали големи резервоари за съхранение и ремонт на заваряване на тръбопроводи с използване на двуслойни PE или трислойни PE антикорозионни покрития; магистрални мантинели; стълбове за общинско осветление; инженерство на мрежата на стадиона; помпи за чешмяна вода; химически вентилатори; найлонови ролки за печатна машина; автомобилни шлицови валове; галванични закачалки.

- Морски стоманени конструкции и пристанищни съоръжения като основи на мостове, вълноломи, пластинчати мостове, стоманени тръбни пилоти, шпунтови пилоти, естакади и шамандури за предотвратяване на корозия в морската вода.

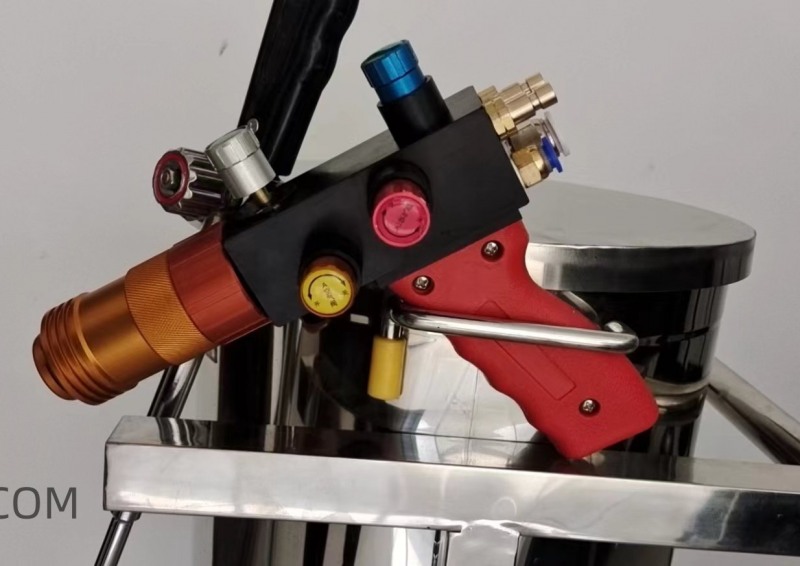

Снимки на пистолет за пръскане

Процес на пламъчно пръскане

Процесът на пламъчно пръскане се състои основно от предварителна обработка на повърхността на субстрата, предварително загряване на детайла, пламъчно пръскане, откриване и други процедурни стъпкиeps.

- Предварителна обработка на повърхността на субстрата: Големи компоненти или контейнери могат да бъдат подложени на процеси като пясъкоструене, полиране, ецване или фосфатиране, за да се елиминират повърхностни масла, ръжда или други корозивни вещества. Изследванията показват, че пясъкоструенето и фосфатирането са най-ефективните методи за комбиниране с покритие с пламъчно пръскане.

- Предварително нагряване: Повърхността на детайла трябва да се нагрее над точката на топене на пластмасовия прах преди нанасяне. Тази стъпка е от решаващо значение и може да се постигне с помощта на пистолет за пламъчно пръскане. Различните пластмасови прахове и форми/спецификации на детайлите изискват различни температури на предварително нагряване. Подробна информация за препоръчителните температури за предварително нагряване на детайлите на различни пластмасови прахове е предоставена в следните параметри на пръскане.

- Силата на пламъка на пистолета за пръскане се определя от налягането на газа и скоростта на потока, като газовите пламъци с висока мощност водят до влошаване на горенето на пластмасовия прах, докато газовите пламъци с ниска мощност водят до лоша адхезия на покритието и непълна пластификация. Силата на пламъка главно depeзависи от размера на частиците на пластмасовия прах, където едрите прахове изискват пламъчно пръскане с висока мощност, а фините прахове изискват пламъчно пръскане с ниска мощност.

- Разстояние на пръскане: Когато използвате термопластичен прах с размер на частиците приблизително 60-140 меша, препоръчителното разстояние на пръскане е около 200-250 мм. За термореактивен пластмасов прах с размер на частиците около 100-180 меша е препоръчително да се поддържа разстояние за пръскане между 140-200 mm.

- Сгъстен въздух, въглероден диоксид и азот обикновено се използват като защитни газове по време на пръскане. Сред тях въглеродният диоксид осигурява превъзходни охлаждащи ефекти, докато азотът е подходящ за защита от пръскане на найлонови материали. Грубите прахове изискват малко по-слаб защитен въздушен поток в сравнение с фините прахове. Препоръчителното налягане за защитния газ варира от 0.2 до 0.4MPa.

- Най-общо казано, количеството прах за подаване на пластмаса, напръскана с пламък, попада в диапазона от 60 до 300 g/min. Ако се желае дебелина на покритието, по-голяма от 0.3 mm, без наличие на пори в повърхността на покритието, това захранващо количество трябва да се поддържа съответно.

- В зависимост от използваните различни видове пластмаси, при нанасяне на прахообразно количество от 300 g/min и стремеж към дебелина на филма от 1 mm на час с помощта на един пистолет за пръскане може да се постигне ефективност в диапазона от 12 до 15 m²/час.

- Методите за откриване трябва да бъдат избрани разумно въз основа на изискванията за дебелина на филма; обикновено използвайки дебеломери или EDM детектори за течове.

Подготвителна работа

- Въздушен компресор: Въздушният компресор трябва да има работен обем от поне 0.9 m3/min и работно налягане в диапазона от 0.5 до 1Mpa. Той трябва да доставя сух и чист въздух под налягане в оборудването за пръскане след преминаване през маслен и воден филтър.

- Свързване на тръбопровода на пистолета за пръскане и захранващото устройство за прах: Свържете здраво маркуч за високо налягане с вътрешен диаметър φ15 mm към съединителя за пълен вход за въздух на захранващото устройство за прах. След това свържете левия и десния шарнир на въздушния сферичен клапан към гнездото на манометъра за въздух на захранващото устройство за прах към дръжката на пистолета за пръскане, като използвате маркуч за високо налягане с вътрешен диаметър φ10 mm. Също така, свържете здраво долния ляв конектор за защитен газ (по един за всеки пистолет). Свържете прозрачни пластмасови маркучи с вътрешен диаметър φ12 mm съответно към лявата и дясната връзка за подаване на прах, както и към долната дясна връзка за подаване на прах на всяка дръжка на пистолета за пръскане (всяка група има един пистолет за пръскане). Устройството за подаване на прах е предназначено за едновременно пръскане с два пистолета. Ако се използва само един пистолет за пръскане, връзката за подаване на сгъстен въздух и прах на лявата или дясната група може да се затвори отделно.

- Свързване на пистолета за пръскане и газопровода за кислород/ацетилен: Свържете директно маркуча за ацетиленов газ към левия горен конектор за ацетиленов газ зад дръжката на пистолета, последвано от директно свързване на маркуча за кислород към десния горен кислороден конектор зад него.

- Операция на пръскане: Започнете да пускате въздушния компресор за 3-5 минути, докато достигнете показание на манометъра за налягане ≥5MPa на устройството за подаване на прах. Развийте големите тапи, разположени както на горния капак, така и на долната част на цевта му в посока, обратна на часовниковата стрелка; отворете клапана за обратно издухване в посока обратна на часовниковата стрелка, за да отстраните всички останали прахове от захранващия варел/тръбопровода; затворете клапана за обратно издухване по посока на часовниковата стрелка; накрая запушете обратно големите винтове, отстранени по-рано.

Видеоклипове за оборудване

| Доставка навреме |

|

| Качествена последователност |

|

| Професионално обслужване |

|

|

ОБОБЩЕНИЕ

|

5.0

|