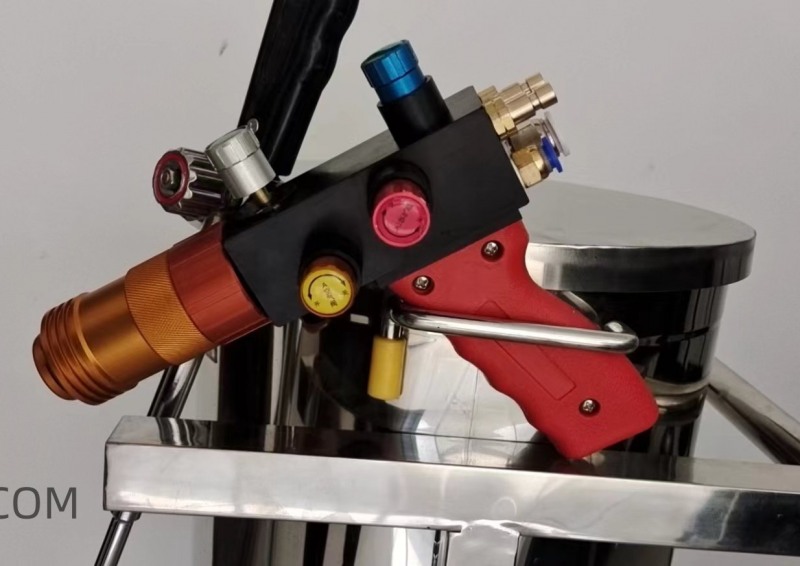

Pistola d'equip de polvorització de flama tèrmica per a pols termoplàstic

introducció

PECOAT® PECT6188 està equipat amb un únic alimentador de pols d'alta capacitat amb rodes d'acer inoxidable que permet l'ús simultani de dues pistoles polvoritzadores. Presenta un remolí pols de llit fluiditzat estructura de subministrament amb un absorbidor de pols Venturi ajustable i un netejador de pols. L'addició contínua de pols a l'alimentador garanteix un funcionament a llarg termini, estable i constant de la pistola. El mode de barreja d'aire especialment dissenyat i l'estructura de protecció de doble capa de la pistola de polvorització impedeixen qualsevol temperament durant el procés de polvorització. Permet l'aplicació ràpida d'EAA, EVA,PO, PE, epoxi, així com altres pols de plàstic termoplàstic i termoestables. Un sol esprai pot crear un gruix de recobriment que oscil·la entre 0.5 mm i 5 mm.

La pistola de polvorització està dissenyada per a un mode de barreja de gas especial i una estructura de gas protectora de doble capa, i no hi haurà temperat en el procés de polvorització. Pot ruixar ràpidament copolímer d'etilè-àcid acrílic EAA, copolímer d'etilè-acetat de vinil EVA, poliolefina PO, polietilè PE, polietilè reticulat, pols epoxi, polièter clorat, sèrie de niló, pols de fluoropolímer i altres pols termoplàstic i la construcció in situ de pols de plàstic termoestables. Una polvorització pot formar un recobriment d'uns 0.5-5 mm, és adequat per a la construcció d'instal·lacions químiques, grans contenidors, dipòsits d'emmagatzematge, oleoductes de petroli i gas i altres construccions in situ.

Equipament Composition

- Pistola de flama d'alta potència, alimentador de pols, vàlvula reguladora.

- Els usuaris han de proporcionar el seu propi compressor d'aire de 0.9 m3/min, oxigen, acetilè, mesurador de reducció de pressió d'oxiacetilè i canonada.

Característiques

El recobriment és gruixut, assegurant durabilitat i protecció. El funcionament és senzill i fàcil d'utilitzar. L'equip és lleuger i portàtil, facilitant el transport.

Els avantatges inclouen:

- baix cost ja que no calen sales especialitzades de polvorització o assecat. A més, la portabilitat de l'equip permet la construcció in situ sense limitacions basades en la mida o la forma de la peça.

- Es pot aplicar en diverses condicions ambientals, com ara 100% d'humitat relativa i temperatures baixes.

- Compatible amb una àmplia gamma de materials de matriu, com ara acer, formigó, etc., que permeten aplicacions versàtils.

- El recobriment ofereix reparabilitat; els petits defectes es poden arreglar fàcilment escalfant la superfície, mentre que els defectes més grans es poden tornar a polvoritzar completament si cal.

- Els canvis de pols i de color són fàcils d'implementar.

Exemples d'aplicacions

- Diversos contenidors resistents a la corrosió per a alcohol, cervesa, llet, sal, aliments i equips de tractament d'aigües residuals; Dipòsits d'aigua de dessalinització d'acer de central tèrmica, inclosos els dipòsits d'aigua d'ultrafiltració, els dipòsits primaris d'aigua dolça, els dipòsits secundaris d'aigua dolça, els dipòsits d'aigua bruta i altres mesures internes de prevenció de la corrosió.

- Diverses aplicacions en anticorrosió d'estructura d'acer, decoració, aïllament, resistència al desgast i reducció de la fricció: reparació de tancs d'emmagatzematge gran de centrals petroquímiques i d'energia i soldadura de canonades mitjançant recobriments anticorrosió de PE de dues capes o PE de tres capes; baranes d'autopista; pals d'enllumenat municipal; enginyeria de la xarxa d'estadi; bombes d'aigua de l'aixeta; ventiladors químics; rodets de niló de la màquina d'impressió; eixos estriats d'automòbils; penjadors de galvanoplastia.

- Estructures marines d'acer i instal·lacions portuàries com ara fonaments de ponts, espigons, ponts de plaques, pilotes de canonades d'acer, pilotes de xapes, cavallets i boies per evitar la corrosió de l'aigua de mar.

Fotos de la pistola de polvorització

Procés de polvorització amb flama

El procés de polvorització de flama consisteix principalment en el pretractament de la superfície del substrat, el preescalfament de la peça, la polvorització amb flama, la detecció i altres procediments.eps.

- Pretractament de la superfície del substrat: els components o contenidors grans poden patir processos com ara el sorra, el polit, el decapat o el fosfatat per eliminar l'oli superficial, l'òxid o altres substàncies corrosives. La investigació indica que el sorra i el fosfatat són els mètodes més eficaços per combinar-los amb el recobriment per polvorització de flama.

- Preescalfament: la superfície de la peça s'ha d'escalfar per sobre del punt de fusió de la pols de plàstic abans de l'aplicació. Aquest pas és crucial i es pot aconseguir amb una pistola de flama. Diferents pols de plàstic i formes/especificacions de peces de treball requereixen temperatures de preescalfament diferents. La informació detallada sobre les temperatures de preescalfament de la peça recomanades per diferents pols de plàstic es proporciona als paràmetres de polvorització següents.

- La potència de la flama de la pistola de polvorització està determinada per la pressió del gas i el cabal, amb flames de gas d'alta potència que condueixen al deteriorament de la combustió de la pols de plàstic, mentre que les flames de gas de baixa potència donen lloc a una mala adhesió del recobriment i una plastificació incompleta. La potència de la flama principalment depends en la mida de partícules de la pols de plàstic, on les pols gruixudes requereixen polvorització de flama d'alta potència i les pols fines requereixen polvorització de flama de baixa potència.

- Distància de polvorització: quan utilitzeu pols termoplàstic amb una mida de partícula d'aproximadament 60-140 malles, la distància de polvorització recomanada és d'uns 200-250 mm. Per a pols de plàstic termoestables amb una mida de partícules d'aproximadament 100-180 malles, s'aconsella mantenir una distància de polvorització entre 140-200 mm.

- L'aire comprimit, el diòxid de carboni i el nitrogen s'utilitzen habitualment com a gasos protectors durant les operacions de polvorització. Entre ells, el diòxid de carboni proporciona efectes de refrigeració superiors, mentre que el nitrogen és adequat per a la protecció contra la polvorització de material de niló. Les pols gruixudes requereixen un flux d'aire de protecció lleugerament inferior en comparació amb les pols fines. La pressió recomanada per al gas protector oscil·la entre 0.2 i 0.4 MPa.

- En termes generals, la quantitat d'alimentació en pols dels plàstics ruixats amb flama es troba entre 60 i 300 g/min. Si es desitja un gruix de recobriment superior a 0.3 mm sense cap porus present a la superfície del recobriment, aquesta quantitat d'alimentació s'ha de mantenir en conseqüència.

- Segons els diferents tipus de plàstics que s'utilitzen, quan s'aplica una quantitat de polvorització de 300 g/min i es busca un gruix de pel·lícula d'1 mm per hora amb una pistola de polvorització, es pot aconseguir una eficiència que oscil·la entre 12 i 15 m²/hora.

- Els mètodes de detecció s'han de seleccionar raonablement en funció dels requisits de gruix de la pel·lícula; normalment utilitzen mesuradors de gruix o detectors de fuites per electroerosió.

Treball Preparatori

- Compressor d'aire: el compressor d'aire ha de tenir un desplaçament d'almenys 0.9 m3/min i una pressió de treball que oscil·la entre 0.5 i 1Mpa. Hauria de subministrar aire comprimit sec i net a l'equip de polvorització després de passar per un filtre d'oli i aigua.

- Connexió de la canonada de la pistola i l'alimentació de pols: connecteu fermament una mànega d'alta pressió amb un diàmetre interior de φ15 mm al connector d'entrada d'aire total de l'alimentador de pols. A continuació, connecteu les articulacions de la vàlvula de bola d'aire esquerra i dreta al seient del manòmetre de pressió d'aire de l'alimentador de pols al mànec de la pistola de polvorització mitjançant una mànega d'alta pressió amb un diàmetre interior de φ10 mm. A més, connecteu fermament el connector de gas protector inferior esquerre (un per a cada pistola). Connecteu les mànegues de plàstic transparent amb un diàmetre interior de φ12 mm respectivament a les juntes d'alimentació de pols esquerra i dreta, així com a la junta d'alimentació de pols inferior dreta de cada mànec de la pistola (cada grup té una pistola). L'alimentador de pols està dissenyat per a la polvorització simultània amb dues pistoles de polvorització. Si només s'utilitza una pistola de polvorització, la junta d'alimentació de pols i aire comprimit del grup esquerre o dret es pot tancar per separat.

- Pistola de polvorització i connexió de la canonada de gas d'oxigen/acetilè: connecteu directament la mànega de gas acetilè al connector de gas acetilè superior esquerre darrere del mànec de la pistola de polvorització, seguit de la connexió directa de la mànega d'oxigen al connector d'oxigen superior dret que hi ha darrere.

- Operació de polvorització: comenci a fer funcionar el compressor d'aire durant 3-5 minuts fins a arribar a una lectura del manòmetre d'aire ≥5MPa a la unitat d'alimentació de pols. Desenrosqueu els taps grans situats tant a la coberta superior com a la part inferior del seu canó en sentit contrari a les agulles del rellotge; obriu la vàlvula de bufat inversa en sentit contrari a les agulles del rellotge per eliminar les pols restants del barril d'alimentació/conducte; tanqueu la vàlvula de bufat inversa en sentit horari; finalment torneu a tapar els cargols grans retirats abans.

Vídeos d'equips

| Lliurament a temps |

|

| Coherència de qualitat |

|

| Servei professional |

|

|

RESUM

|

5.0

|