Pistolet d'équipement de pulvérisation à flamme thermique pour poudre thermoplastique

Introduction

PECOAT® PECT6188 est équipé d'un distributeur de poudre unique à roues en acier inoxydable de grande capacité qui permet l'utilisation simultanée de deux pistolets pulvérisateurs. Il comporte un tourbillon poudre à lit fluidisé structure d'alimentation avec un absorbeur de poudre venturi réglable et un nettoyeur de poudre. L'ajout continu de poudre au chargeur garantit un fonctionnement à long terme, stable et cohérent du pistolet pulvérisateur. Le mode de mélange d'air spécialement conçu et la structure de protection à double couche du pistolet pulvérisateur empêchent toute trempe pendant le processus de pulvérisation. Il permet une application rapide de l'EAA, EVA,PO, PE, époxy ainsi que d'autres poudres plastiques thermoplastiques et thermodurcies. Une seule pulvérisation peut créer une épaisseur de revêtement allant de 0.5 mm à 5 mm.

Le pistolet pulvérisateur est conçu pour un mode de mélange de gaz spécial et une structure de gaz de protection à double couche, et il n'y aura pas de trempe dans le processus de pulvérisation. Il peut pulvériser rapidement le copolymère éthylène-acide acrylique EAA, le copolymère éthylène-acétate de vinyle EVA, polyoléfine PO, polyéthylène PE, polyéthylène réticulé, poudre époxy, polyéther chloré, série nylon, poudre de fluoropolymère et autres poudre thermoplastique et construction sur site de poudre de plastique thermodurcissable. Une pulvérisation peut former un revêtement d'environ 0.5 à 5 mm. Elle convient à la construction d'installations chimiques, de grands conteneurs, de réservoirs de stockage, d'oléoducs et de gazoducs et autres constructions sur site.

Matériel Composition

- Pistolet à flamme haute puissance, distributeur de poudre, vanne de régulation.

- Les utilisateurs doivent fournir leur propre compresseur d'air de 0.9 m3/min, leur propre oxygène, acétylène, réducteur de pression oxyacétylène et pipeline.

Fonctionnalités:

Le revêtement est épais, assurant durabilité et protection. L'opération est simple et conviviale. L'équipement est léger et portable, facilitant ainsi son transport.

Les avantages comprennent:

- faible coût car il n’est pas nécessaire de disposer de salles de pulvérisation ou de séchage spécialisées. De plus, la portabilité de l'équipement permet une construction sur site sans limitations basées sur la taille ou la forme de la pièce.

- Il peut être appliqué dans diverses conditions environnementales telles qu’une humidité relative de 100 % et de basses températures.

- Compatible avec une large gamme de matériaux de matrice, notamment l'acier, le béton, etc., permettant des applications polyvalentes.

- Le revêtement offre une réparabilité ; les petits défauts peuvent être facilement réparés en chauffant la surface tandis que les défauts plus importants peuvent être entièrement repeints si nécessaire.

- Les changements de poudre et de couleur sont faciles à mettre en œuvre.

Exemples d'application

- Divers conteneurs résistants à la corrosion pour l'alcool, la bière, le lait, le sel, les aliments et les équipements de traitement des eaux usées ; réservoirs d'eau de dessalement en acier des centrales thermiques, y compris les réservoirs d'eau d'ultrafiltration, les réservoirs d'eau douce primaires, les réservoirs d'eau douce secondaires, les réservoirs d'eau brute et d'autres mesures internes de prévention de la corrosion.

- Diverses applications dans l'anticorrosion, la décoration, l'isolation, la résistance à l'usure et la réduction du frottement des structures en acier : réparation de grands réservoirs de stockage et de pipelines de centrales pétrochimiques et électriques à l'aide de revêtements anticorrosion PE à deux couches ou PE à trois couches ; garde-corps pour autoroutes; poteaux d'éclairage municipal; ingénierie de grille de stade ; pompes à eau du robinet; ventilateurs chimiques; rouleaux en nylon pour machines à imprimer; arbres cannelés pour automobiles; cintres de galvanoplastie.

- Structures en acier marines et installations portuaires telles que fondations de ponts, brise-lames, ponts à plaques, pieux en acier, palplanches, chevalets et bouées pour empêcher la corrosion par l'eau de mer.

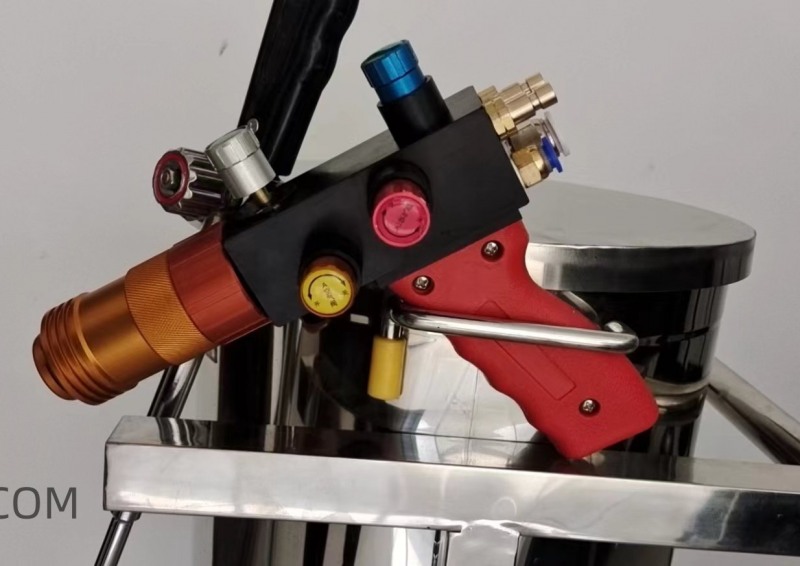

Photos du pistolet pulvérisateur

Processus de pulvérisation à la flamme

Le processus de pulvérisation à la flamme comprend principalement le prétraitement de la surface du substrat, le préchauffage de la pièce, la pulvérisation à la flamme, la détection et d'autres étapes procédurales.eps.

- Prétraitement de la surface du substrat : les grands composants ou conteneurs peuvent subir des processus tels que le sablage, le polissage, le décapage ou la phosphatation pour éliminer l'huile de surface, la rouille ou d'autres substances corrosives. Les recherches indiquent que le sablage et la phosphatation sont les méthodes les plus efficaces à combiner avec le revêtement par pulvérisation à la flamme.

- Préchauffage : La surface de la pièce doit être chauffée au-dessus du point de fusion de la poudre plastique avant application. Cette étape est cruciale et peut être réalisée à l’aide d’un pistolet à flamme. Différentes poudres de plastique et formes/spécifications de pièces nécessitent des températures de préchauffage variables. Des informations détaillées sur les températures de préchauffage recommandées pour les différentes poudres plastiques sont fournies dans les paramètres de pulvérisation suivants.

- La puissance de la flamme du pistolet pulvérisateur est déterminée par la pression et le débit du gaz, les flammes de gaz à haute puissance entraînant une détérioration par combustion de la poudre plastique, tandis que les flammes à gaz de faible puissance entraînent une mauvaise adhérence du revêtement et une plastification incomplète. La puissance de la flamme principalement depeDes recherches sur la taille des particules de la poudre de plastique, où les poudres grossières nécessitent une pulvérisation à la flamme à haute puissance et les poudres fines nécessitent une pulvérisation à la flamme à faible puissance.

- Distance de pulvérisation : lors de l'utilisation de poudre thermoplastique avec une granulométrie d'environ 60 à 140 mesh, la distance de pulvérisation recommandée est d'environ 200 à 250 mm. Pour la poudre de plastique thermodurcissable d'une granulométrie d'environ 100 à 180 mesh, il est conseillé de maintenir une distance de pulvérisation comprise entre 140 et 200 mm.

- L'air comprimé, le dioxyde de carbone et l'azote sont couramment utilisés comme gaz de protection lors des opérations de pulvérisation. Parmi eux, le dioxyde de carbone fournit des effets de refroidissement supérieurs, tandis que l'azote convient à la protection contre la pulvérisation de matériaux en nylon. Les poudres grossières nécessitent un débit d’air de protection légèrement inférieur à celui des poudres fines. La pression recommandée pour le gaz de protection varie de 0.2 à 0.4 MPa.

- D'une manière générale, la quantité de poudre introduite pour les plastiques pulvérisés à la flamme se situe dans la plage de 60 à 300 g/min. Si une épaisseur de revêtement supérieure à 0.3 mm est souhaitée sans aucun pores présents dans la surface du revêtement, cette quantité d'alimentation doit être maintenue en conséquence.

- Selon les différents types de plastiques utilisés, en appliquant une quantité de pulvérisation de poudre de 300 g/min et en visant une épaisseur de film de 1 mm par heure à l'aide d'un pistolet pulvérisateur, on peut atteindre une efficacité allant de 12 à 15 m²/heure.

- Les méthodes de détection doivent être sélectionnées de manière raisonnable en fonction des exigences en matière d'épaisseur du film ; utilisant généralement des jauges d'épaisseur ou des détecteurs de fuites EDM.

Travail préparatoire

- Compresseur d'air : Le compresseur d'air doit avoir une cylindrée d'au moins 0.9 m3/min et une pression de service allant de 0.5 à 1 MPa. Il doit fournir de l'air comprimé sec et propre dans l'équipement de pulvérisation après avoir traversé un filtre à huile et à eau.

- Connexion du pistolet de pulvérisation et du pipeline d'alimentation en poudre : connectez fermement un tuyau haute pression d'un diamètre intérieur de φ15 mm au connecteur d'entrée d'air total du chargeur de poudre. Ensuite, connectez les joints du robinet à tournant sphérique gauche et droit au niveau du siège du manomètre d'air du distributeur de poudre à la poignée du pistolet pulvérisateur à l'aide d'un tuyau haute pression d'un diamètre intérieur de φ10 mm. Connectez également fermement le connecteur inférieur gauche du gaz de protection (un pour chaque pistolet pulvérisateur). Connectez des tuyaux en plastique transparent d'un diamètre intérieur de φ12 mm respectivement aux joints d'alimentation en poudre gauche et droit, ainsi qu'au joint d'alimentation en poudre inférieur droit sur chaque poignée de pistolet pulvérisateur (chaque groupe a un pistolet pulvérisateur). Le doseur de poudre est conçu pour une pulvérisation simultanée par deux pistolets pulvérisateurs. Si un seul pistolet de pulvérisation est utilisé, le raccord d'alimentation en air comprimé et en poudre du groupe gauche ou droit peut être fermé séparément.

- Raccordement du pistolet de pulvérisation et du pipeline de gaz oxygène/acétylène : connectez directement le tuyau de gaz acétylène au connecteur de gaz acétylène supérieur gauche derrière la poignée du pistolet de pulvérisation, puis connectez directement le tuyau d'oxygène au connecteur d'oxygène supérieur droit derrière lui.

- Opération de pulvérisation : Commencez à faire fonctionner le compresseur d'air pendant 3 à 5 minutes jusqu'à atteindre une lecture du manomètre d'air ≥5MPa sur l'unité d'alimentation en poudre. Dévissez les gros bouchons situés à la fois sur le couvercle supérieur et sur la partie inférieure de son canon dans le sens inverse des aiguilles d'une montre ; ouvrir la vanne de soufflage inversé dans le sens inverse des aiguilles d'une montre pour éliminer toutes les poudres restantes du baril/du pipeline d'alimentation ; fermer la vanne de soufflage inversé dans le sens des aiguilles d'une montre ; Enfin, rebranchez les grosses vis retirées plus tôt.

Vidéos d'équipement

| Livraison à temps |

|

| Cohérence de la qualité |

|

| Service professionnel |

|

|

RÉSUMÉ

|

5.0

|