ఫ్లూయిడైజ్డ్ బెడ్ పౌడర్ కోటింగ్ అనేది పౌడర్ కోటింగ్, ఇది ఫ్లూయిడ్ బెడ్ సిస్టమ్తో వర్తించబడుతుంది, ఇక్కడ మెత్తగా గ్రౌండ్ పౌడర్ కణాలు గాలిలో నిలిపివేయబడతాయి మరియు ముందుగా వేడిచేసిన భాగాన్ని పౌడర్ ట్యాంక్లో ముంచాలి. కరిగిన కణాలు వస్తువుతో కలిసిపోతాయి, లోహ భాగాలపై స్థిరమైన, ముగింపును అందిస్తాయి. ఈ పద్ధతి రాపిడి, తుప్పు మరియు రసాయన నిరోధకతను అందించడానికి ఫంక్షనల్ పూతగా ఉత్తమంగా సరిపోతుంది. ఈ పద్ధతికి సాధారణ మందం 200-2000μm మందం, కానీ భారీ మందం సాధించవచ్చు.

ఫ్లూయిడ్ బెడ్ కోటింగ్తో పొడి పూత పూసిన భాగం క్రింది స్టంప్ ద్వారా వెళుతుందిeps.

1. ప్రీహీట్

లోహ భాగాన్ని ఓవెన్లో 220-400℃ వరకు ముందుగా వేడి చేయాలి. ఈ ఉష్ణోగ్రత ఫ్లూయిడ్ బెడ్ పౌడర్ యొక్క ద్రవీభవన స్థానం కంటే ఎక్కువగా ఉంటుంది మరియు పౌడర్ ఆ భాగాన్ని వెంటనే చల్లార్చడం లేదా చల్లబరుస్తుంది.

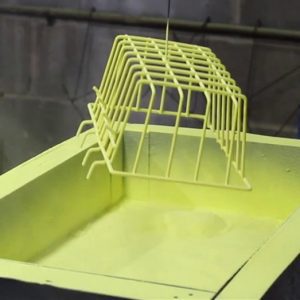

2. డిప్పింగ్

పౌడర్ ట్యాంక్ క్రింద ఉన్న ఎయిర్ బ్లోవర్ పౌడర్ కణాలను ద్రవం-వంటి స్థితికి పేల్చివేస్తుంది. మేము వేడి భాగాన్ని పొడి పూత యొక్క ద్రవీకృత బెడ్లో ముంచి, నిరంతర పూత కోసం చుట్టూ తిరుగుతాము. వర్క్పీస్ చివరి మందం డిepeట్యాంక్లో ముంచడానికి ముందు భాగాల వేడి మరియు పౌడర్ కోటింగ్ యొక్క ఫ్లూయిడ్ బెడ్లో ఎంతసేపు ఉంటుంది.

4.పోస్ట్-హీట్ నయం

ఫ్లూయిడ్ బెడ్ పౌడర్ పూత యొక్క చివరి దశ చివరి ఫ్యూజింగ్ ప్రక్రియ. ఉత్పత్తి నుండి అదనపు పొడి డ్రిప్స్ తర్వాత, అది నయం చేయడానికి తక్కువ ఉష్ణోగ్రత వద్ద ఓవెన్కు తరలించబడుతుంది. ముందుగా వేడిచేసిన ఓవెన్ కంటే పోస్ట్-హీట్ తక్కువ ఉష్ణోగ్రత వద్ద ఉండాలి. ఈ దశ యొక్క ఉద్దేశ్యం ఏమిటంటే, అన్ని పొడిని ముంచే సమయంలో భాగానికి కట్టుబడి మరియు మృదువైన, ఏకరీతి పూతగా కరిగిపోయేలా చేయడం.

5. కూలింగ్

ఇప్పుడు కోటెడ్ వర్క్పీస్ను ఓవెన్ నుండి బయటకు తరలించి ఎయిర్ ఫ్యాన్ లేదా సహజ గాలితో చల్లబరచండి.

ఫ్లూయిడ్ బెడ్ పౌడర్ కోటింగ్లో వేడి వర్క్పీస్ను పౌడర్ ట్యాంక్లో ముంచి, పౌడర్ ఆ భాగాన్ని కరిగించి ఫిల్మ్ను నిర్మించడానికి అనుమతిస్తుంది మరియు ఈ ఫిల్మ్ నిరంతర పూతగా ప్రవహించేలా తగినంత సమయం మరియు వేడిని అందిస్తుంది. వేడి నష్టాన్ని కనిష్టంగా ఉంచడానికి వర్క్పీస్ను ప్రీహీట్ ఓవెన్ నుండి తీసివేసిన తర్వాత వీలైనంత త్వరగా ద్రవీకృత బెడ్లో ముంచాలి. ఈ సమయ విరామాన్ని స్థిరంగా ఉంచడానికి ఒక సమయ చక్రం ఏర్పాటు చేయాలి. పౌడర్లో ఉన్నప్పుడు, వర్క్పీస్ని వేడిగా ఉండే భాగంలో పౌడర్ కదులుతూ ఉండేలా మోషన్లో ఉంచాలి. నిర్దిష్ట భాగానికి సంబంధించిన చలనం డిepeదాని ఆకృతీకరణపై nds.

సరికాని లేదా సరిపోని చలనం అనేక సమస్యలకు కారణం కావచ్చు: పిన్హోల్స్, ముఖ్యంగా ఫ్లాట్ క్షితిజ సమాంతర ఉపరితలాల దిగువ భాగంలో మరియు వైర్ విభజనల వద్ద: “నారింజ పై తొక్క” కనిపించడం; మరియు మూలలు లేదా పగుళ్లకు సరిపోని కవరేజీ. సరికాని చలనం కూడా రౌండ్ వైర్లపై ఓవల్ పూత వంటి ఏకరీతి పూత మందానికి దారితీస్తుంది. ద్రవీకృత పొడిలో సాధారణ ఇమ్మర్షన్ సమయం మూడు నుండి 20 సెకన్లు.

మితిమీరిన పౌడర్ను పూత తర్వాత వెంటనే తొలగించాలి. నియంత్రిత ఎయిర్ జెట్ నుండి గాలిని పేల్చడం, భాగాన్ని నొక్కడం లేదా వైబ్రేట్ చేయడం లేదా అదనపు డంప్ చేయడానికి దానిని వంచడం ద్వారా ఇది చేయవచ్చు. అదనపు పొడి ఇతర పొడి లేదా ధూళితో కలుషితం కాకపోతే, దానిని తిరిగి ఉపయోగించవచ్చు. భాగం తగినంత అవశేష వేడిని కలిగి ఉన్నట్లయితే, పూత పోస్ట్ హీటింగ్ లేకుండా ఆమోదయోగ్యమైన స్థాయికి ప్రవహిస్తుంది. సన్నగా ఉండే భాగాలు లేదా హీట్ సెన్సిటివ్ భాగాలపై, పోస్ట్ హీట్ అవసరం కావచ్చు.