Обладнання для термічного розпилення полум’я для термопластичного порошку

Вступ

PECOAT® PECT6188 оснащений унікальним механізмом подачі порошку великої місткості з нержавіючої сталі на колесах, який дозволяє використовувати два пістолети-розпилювачі одночасно. На ньому зображений вихор порошок киплячого шару структура подачі з регульованим поглиначем порошку Вентурі та порошковим очисником. Безперервне додавання порошку в живильник забезпечує тривалу, стабільну та стабільну роботу фарбопульта. Спеціально розроблений режим змішування повітря та двошарова захисна структура пістолета запобігають будь-якому темперуванню під час процесу розпилення. Це дозволяє швидко застосовувати EAA, EVA,PO, PE, епоксидна смола, а також інші термопластичні та термореактивні пластикові порошки. Одне розпилення може створити покриття товщиною від 0.5 мм до 5 мм.

Пістолет розроблений для спеціального режиму змішування газу та двошарової структури захисного газу, і в процесі розпилення не буде відпустки. Він може швидко розпилювати сополімер етилену та акрилової кислоти EAA, сополімер етилену та вінілацетату EVA, поліолефін PO, поліетилен PE, зшитий поліетилен, епоксидний порошок, хлорований поліефір, серія нейлону, фторполімерний порошок та інші термопластичний порошок і термореактивний пластиковий порошок на місці будівництва. Одне розпилення може утворити покриття товщиною приблизно 0.5-5 мм. Він підходить для будівництва хімічних установок, великих контейнерів, резервуарів для зберігання, нафто- та газопроводів та інших споруд на місці.

Обладнання Склад:

- Потужний полум'яний розпилювач, дозатор порошку, регулюючий клапан.

- Користувачі повинні надати власний повітряний компресор 0.9 м3/хв, кисень, ацетилен, вимірювач зниження тиску оксиацетилену та трубопровід.

риси

Покриття товсте, що забезпечує довговічність і захист. Операція проста та зручна для користувача. Обладнання є легким і портативним, що полегшує транспортування.

До переваг належать:

- низька вартість, оскільки немає необхідності в спеціалізованих приміщеннях для розпилення або сушіння. Крім того, мобільність обладнання дозволяє проводити будівництво на місці без обмежень залежно від розміру або форми заготовки.

- Його можна наносити в різних умовах навколишнього середовища, таких як 100% відносна вологість і низькі температури.

- Сумісний із широким діапазоном матеріалів матриці, включаючи сталь, бетон тощо, що забезпечує різноманітне застосування.

- Покриття забезпечує ремонтопридатність; дрібні дефекти можна легко виправити шляхом нагрівання поверхні, тоді як більші дефекти можна повністю заново розпилити, якщо необхідно.

- Змінити порошок і колір легко.

приклади застосування

- Різні корозійностійкі ємності для спирту, пива, молока, солі, харчових продуктів, обладнання для очищення стічних вод; сталеві резервуари для опріснення теплової електростанції, включаючи ультрафільтраційні резервуари для води, первинні резервуари для прісної води, вторинні резервуари для прісної води, резервуари для сирої води та інші внутрішні заходи запобігання корозії.

- Різноманітне застосування в антикорозійних засобах сталевих конструкцій, оздобленні, ізоляції, стійкості до зношування та зменшенні тертя: нафтохімічні та енергетичні установки великих резервуарів для зберігання та ремонт зварювання трубопроводів із застосуванням двошарового ПЕ або тришарового ПЕ антикорозійного покриття; огорожі шосе; опори міського освітлення; інженерна мережа стадіону; водопровідні насоси; хімічні вентилятори; нейлонові валики друкарської машини; автомобільні шліцьові вали; гальванічні вішалки.

- Морські сталеві конструкції та портові споруди, такі як основи мостів, хвилеломи, плитні мости, палі сталевих труб, шпунтові палі, естакади та буї для запобігання корозії морської води.

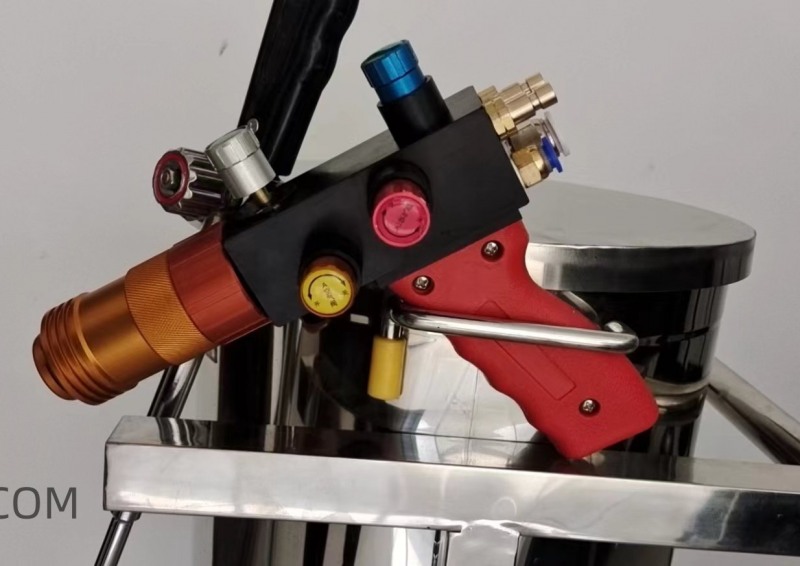

Фотографії розпилювача

Процес полум'яного напилення

Процес полум’яного напилення в основному складається з попередньої обробки поверхні підкладки, попереднього нагріву заготовки, полум’яного напилення, виявлення та інших процедурних етапів.eps.

- Попередня обробка поверхні основи: великі компоненти або контейнери можуть піддаватися таким процесам, як піскоструминна обробка, полірування, травлення або фосфатування для видалення поверхневого масла, іржі та інших корозійних речовин. Дослідження вказують на те, що піскоструминна обробка та фосфатування є найефективнішими методами поєднання з напиленням вогнем.

- Попереднє нагрівання: перед нанесенням поверхня заготовки повинна бути нагріта вище температури плавлення пластикового порошку. Цей крок є вирішальним, і його можна виконати за допомогою пістолета-розпилювача. Різні пластикові порошки та форми/технічні характеристики заготовок вимагають різних температур попереднього нагрівання. Детальну інформацію про рекомендовані температури попереднього нагріву заготовки для різних пластикових порошків наведено в наступних параметрах розпилення.

- Потужність полум'я пістолета-розпилювача визначається тиском газу та швидкістю потоку, при цьому потужне газове полум'я призводить до погіршення горіння пластикового порошку, тоді як газове полум'я малої потужності призводить до поганої адгезії покриття та неповної пластифікації. Потужність полум'я переважно depeзалежить від розміру частинок пластикового порошку, де грубі порошки вимагають високопотужного розпилення полум'ям, а дрібні порошки потребують розпилення полум'ям малої потужності.

- Відстань розпилення: при використанні термопластичного порошку з розміром частинок приблизно 60-140 меш рекомендована відстань розпилення становить близько 200-250 мм. Для термореактивного пластикового порошку з розміром частинок приблизно 100-180 меш бажано підтримувати відстань розпилення 140-200 мм.

- Стиснене повітря, вуглекислий газ і азот зазвичай використовуються як захисні гази під час розпилення. Серед них вуглекислий газ забезпечує чудовий охолоджуючий ефект, тоді як азот підходить для захисту нейлонового матеріалу від бризок. Грубі порошки вимагають трохи меншого захисного потоку повітря порівняно з дрібними порошками. Рекомендований тиск для захисного газу становить від 0.2 до 0.4 МПа.

- Загалом кількість порошку, що подається для пластику, що напилюється полум’ям, знаходиться в діапазоні від 60 до 300 г/хв. Якщо бажана товщина покриття понад 0.3 мм без будь-яких пор на поверхні покриття, цю кількість подачі слід підтримувати відповідно.

- Відповідно до різних типів пластику, що використовується, при нанесенні порошкового розпилення обсягом 300 г/хв і досягнення товщини плівки 1 мм на годину за допомогою одного розпилювача можна досягти ефективності від 12 до 15 м²/год.

- Методи виявлення слід вибирати розумно на основі вимог до товщини плівки; зазвичай використовують товщиноміри або електроерозійні детектори витоків.

Підготовчі роботи

- Повітряний компресор: повітряний компресор повинен мати об’єм не менше 0.9 м3/хв і робочий тиск від 0.5 до 1 МПа. Він повинен подавати сухе і чисте стиснене повітря в обладнання для розпилення після проходження через масляний і водяний фільтр.

- З’єднання розпилювача та трубопроводу подачі порошку: Міцно під’єднайте шланг високого тиску з внутрішнім діаметром φ15 мм до роз’єму загального впуску повітря подачі порошку. Потім під’єднайте лівий і правий шарніри повітряного кульового клапана в сідлі манометра повітря пристрою подачі порошку до ручки пістолета-розпилювача за допомогою шланга високого тиску з внутрішнім діаметром φ10 мм. Також надійно під’єднайте нижній лівий роз’єм захисного газу (по одному для кожного пістолета-розпилювача). Під’єднайте прозорі пластикові шланги з внутрішнім діаметром φ12 мм відповідно до лівого та правого з’єднань подачі порошку, а також до нижнього правого з’єднання для подачі порошку на кожній ручці пістолета-розпилювача (кожна група має один пістолет-розпилювач). Порошок розрахований на одночасне розпилення двома фарбопультами. Якщо використовується лише один пістолет-розпилювач, ліву або праву групу стисненого повітря та з’єднання подачі порошку можна закрити окремо.

- Розпилювач і з’єднання газопроводу для кисню/ацетилену: безпосередньо під’єднайте шланг ацетиленового газу до лівого верхнього роз’єму для ацетиленового газу за рукояткою пістолета-розпилювача, а потім під’єднайте кисневий шланг безпосередньо до правого верхнього кисневого роз’єму за ним.

- Операція розпилення: запустіть повітряний компресор на 3-5 хвилин, доки манометр повітря не покаже ≥5 МПа на пристрої подачі порошку. Відкрутіть великі заглушки, розташовані як на верхній кришці, так і на нижній частині її стовбура проти годинникової стрілки; відкрийте зворотний продувний клапан проти годинникової стрілки, щоб видалити залишки порошку з бочки/трубопроводу; закрити клапан зворотного продування за годинниковою стрілкою; нарешті закрутіть великі гвинти, видалені раніше.

Відео обладнання

| Доставка вчасно |

|

| Послідовність якості |

|

| Професійне обслуговування |

|

|

РЕЗЮМЕ

|

5.0

|