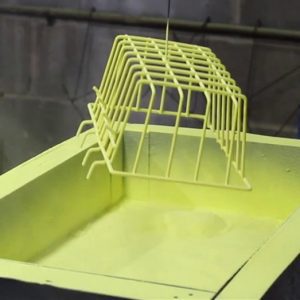

فلوڈائزڈ بیڈ پاؤڈر کوٹنگ، ہاٹ ڈپنگ پاؤڈر کوٹنگ

جائزہ کا جائزہ

| وقت پر ڈیلیوری |

|

| پیشہ ورانہ خدمات |

|

| معیار کی مطابقت |

|

|

خلاصہ

|

5.0

|