تھرمو پلاسٹک پاؤڈر کے لئے تھرمل شعلہ چھڑکنے کا سامان گن

تعارف

PECOAT® PECT6188 ایک منفرد پہیوں والے سٹینلیس سٹیل کی اعلیٰ صلاحیت والے پاؤڈر فیڈر سے لیس ہے جو دو سپرے گنوں کے بیک وقت استعمال کی اجازت دیتا ہے۔ یہ ایک طوفان کی خصوصیات ہے مائع شدہ بستر پاؤڈر ایک ایڈجسٹ وینٹوری پاؤڈر جاذب اور پاؤڈر کلینر کے ساتھ سپلائی ڈھانچہ۔ فیڈر میں پاؤڈر کا مسلسل اضافہ سپرے گن کے طویل مدتی، مستحکم اور مستقل آپریشن کو یقینی بناتا ہے۔ اسپرے گن کا خصوصی طور پر ڈیزائن کیا گیا ہوا مکسنگ موڈ اور ڈبل لیئر پروٹیکشن سٹرکچر اسپرے کے عمل کے دوران کسی قسم کے ٹمپیرنگ کو روکتا ہے۔ یہ EAA کے تیز اطلاق کو قابل بناتا ہے، EVA،PO، PE، epoxy کے ساتھ ساتھ دیگر تھرمو پلاسٹک اور تھرموسیٹ پلاسٹک پاؤڈر۔ ایک ہی سپرے 0.5 ملی میٹر سے 5 ملی میٹر تک کوٹنگ کی موٹائی بنا سکتا ہے۔

اسپرے گن کو خصوصی گیس مکسنگ موڈ اور ڈبل لیئر پروٹیکٹیو گیس سٹرکچر کے لیے ڈیزائن کیا گیا ہے، اور اسپرے کے عمل میں کوئی ٹیمپرنگ نہیں ہوگی۔ یہ ایتھیلین ایکریلک ایسڈ کوپولیمر ای اے اے، ایتھیلین وینیل ایسیٹیٹ کوپولیمر کو جلدی سے اسپرے کر سکتا ہے۔ EVA, polyolefin PO، polyethylene PE، cross-linked polyethylene، epoxy پاؤڈر، chlorinated polyether، نایلان سیریز، fluoropolymer پاؤڈر اور دیگر تھرمو پلاسٹک پاؤڈر اور تھرموسیٹنگ پلاسٹک پاؤڈر سائٹ پر تعمیر۔ ایک چھڑکاؤ تقریبا 0.5-5 ملی میٹر کی کوٹنگ بنا سکتا ہے، یہ کیمیائی تنصیبات، بڑے کنٹینرز، اسٹوریج ٹینک، تیل اور گیس کی پائپ لائنوں اور سائٹ پر دیگر تعمیرات کے لیے موزوں ہے۔

سامان مرکب

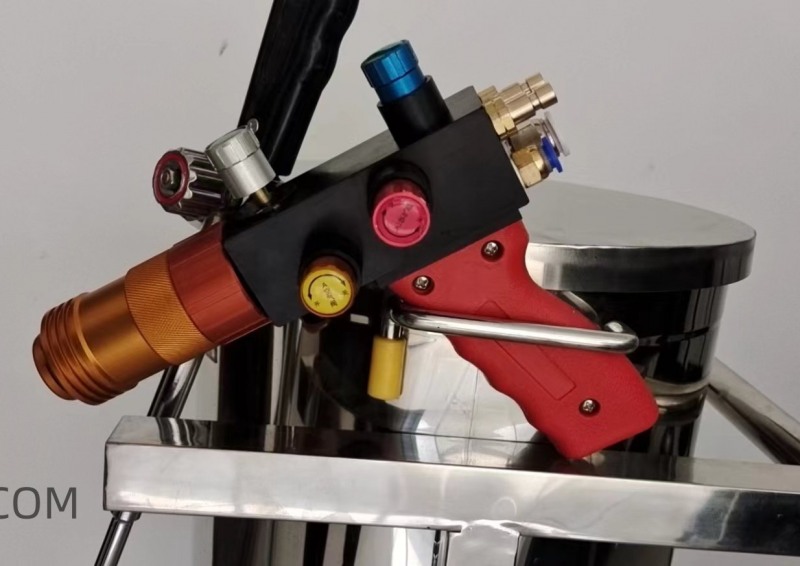

- ہائی پاور فلیم اسپرے گن، پاؤڈر فیڈر، ریگولیٹنگ والو۔

- صارفین کو اپنا 0.9m3/منٹ ایئر کمپریسر، آکسیجن، ایسٹیلین، آکسیسٹیلین پریشر کم کرنے والا میٹر، اور پائپ لائن فراہم کرنے کی ضرورت ہے۔

خصوصیات

کوٹنگ موٹی ہے، استحکام اور تحفظ کو یقینی بناتی ہے۔ آپریشن آسان اور صارف دوست ہے۔ سامان ہلکا پھلکا اور پورٹیبل ہے، آسان نقل و حمل کی سہولت فراہم کرتا ہے۔

فوائد میں شامل ہیں:

- کم قیمت کیونکہ خصوصی چھڑکنے یا خشک کرنے والے کمروں کی ضرورت نہیں ہے۔ مزید برآں، آلات کی نقل پذیری ورک پیس کے سائز یا شکل کی بنیاد پر بغیر کسی پابندی کے سائٹ پر تعمیر کی اجازت دیتی ہے۔

- یہ مختلف ماحولیاتی حالات جیسے 100٪ رشتہ دار نمی اور کم درجہ حرارت کے تحت لاگو کیا جا سکتا ہے.

- اسٹیل، کنکریٹ وغیرہ سمیت میٹرکس مواد کی وسیع رینج کے ساتھ ہم آہنگ، ورسٹائل ایپلی کیشنز کی اجازت دیتا ہے۔

- کوٹنگ مرمت کی صلاحیت فراہم کرتی ہے۔ سطح کو گرم کر کے چھوٹے نقائص کو آسانی سے ٹھیک کیا جا سکتا ہے جبکہ ضرورت پڑنے پر بڑے نقائص کو مکمل طور پر دوبارہ سپرے کیا جا سکتا ہے۔

- پاؤڈر اور رنگ کی تبدیلیاں لاگو کرنے کے لئے آسان ہیں.

درخواست کی مثالیں

- الکحل، بیئر، دودھ، نمک، خوراک، اور سیوریج ٹریٹمنٹ کے آلات کے لیے مختلف سنکنرن مزاحم کنٹینرز؛ تھرمل پاور پلانٹ اسٹیل ڈی سیلینیشن واٹر ٹینک بشمول الٹرا فلٹریشن واٹر ٹینک، پرائمری فریش واٹر ٹینک، سیکنڈری میٹھے پانی کے ٹینک، کچے پانی کے ٹینک اور دیگر اندرونی سنکنرن سے بچاؤ کے اقدامات۔

- سٹیل کی ساخت مخالف سنکنرن، سجاوٹ، موصلیت، لباس مزاحمت اور رگڑ میں کمی میں متنوع ایپلی کیشنز: پیٹرو کیمیکل اور پاور پلانٹ کے بڑے اسٹوریج ٹینک اور پائپ لائن ویلڈنگ کی مرمت دو پرت پیئ یا تھری لیئر پیئ اینٹی سنکنرن کوٹنگز کا استعمال کرتے ہوئے؛ ہائی وے کی پٹی؛ میونسپل روشنی کے کھمبے؛ اسٹیڈیم گرڈ انجینئرنگ؛ نل کے پانی کے پمپ؛ کیمیائی پرستار؛ پرنٹنگ مشین نایلان رولرس؛ آٹوموبائل اسپلائن شافٹ؛ الیکٹروپلاٹنگ ہینگر.

- سمندری اسٹیل کے ڈھانچے اور بندرگاہ کی سہولیات جیسے کہ پل کی بنیادیں، بریک واٹر، پلیٹ پل، اسٹیل پائپ کے ڈھیر، شیٹ کے ڈھیر، ٹریسٹلز، اور بوائے سمندری پانی کے سنکنرن کو روکنے کے لیے۔

اسپرے گن کی تصاویر

شعلہ چھڑکنے کا عمل

شعلہ چھڑکنے کا عمل بنیادی طور پر سبسٹریٹ کی سطح پر پری ٹریٹمنٹ، ورک پیس پری ہیٹنگ، شعلہ چھڑکاؤ، پتہ لگانے اور دیگر طریقہ کار پر مشتمل ہوتا ہے۔eps.

- سبسٹریٹ کی سطح کا پریٹریٹمنٹ: بڑے اجزاء یا کنٹینرز سطح کے تیل، زنگ، یا دیگر سنکنرن مادوں کو ختم کرنے کے لیے سینڈ بلاسٹنگ، پالش، اچار یا فاسفٹنگ جیسے عمل سے گزر سکتے ہیں۔ تحقیق سے پتہ چلتا ہے کہ شعلہ اسپرے کوٹنگ کے ساتھ ملانے کے لیے سینڈبلاسٹنگ اور فاسفیٹنگ سب سے مؤثر طریقے ہیں۔

- پہلے سے گرم کرنا: ورک پیس کی سطح کو استعمال کرنے سے پہلے پلاسٹک پاؤڈر کے پگھلنے والے مقام کے اوپر گرم کرنا ضروری ہے۔ یہ قدم اہم ہے اور شعلہ سپرے گن کا استعمال کرتے ہوئے حاصل کیا جا سکتا ہے۔ مختلف پلاسٹک پاؤڈرز اور ورک پیس کی شکلیں/تفصیلات کے لیے پہلے سے ہیٹنگ کے مختلف درجہ حرارت کی ضرورت ہوتی ہے۔ مختلف پلاسٹک پاؤڈرز کے تجویز کردہ ورک پیس پری ہیٹنگ درجہ حرارت کے بارے میں تفصیلی معلومات درج ذیل سپرے پیرامیٹرز میں فراہم کی گئی ہیں۔

- سپرے گن کی شعلہ طاقت کا تعین گیس کے دباؤ اور بہاؤ کی شرح سے ہوتا ہے، جس میں ہائی پاور گیس کے شعلے پلاسٹک پاؤڈر کے دہن کو خراب کرنے کا باعث بنتے ہیں، جب کہ کم طاقت والے گیس کے شعلے خراب کوٹنگ چپکنے اور نامکمل پلاسٹکائزیشن کے نتیجے میں ہوتے ہیں۔ شعلہ طاقت بنیادی طور پر ڈیepeپلاسٹک پاؤڈر کے ذرہ سائز پر nds، جہاں موٹے پاؤڈر کو ہائی پاور فلیم اسپرے کی ضرورت ہوتی ہے اور باریک پاؤڈر کو کم طاقت والے شعلے کے اسپرے کی ضرورت ہوتی ہے۔

- چھڑکنے کا فاصلہ: تقریباً 60-140 میش کے ذرہ سائز کے ساتھ تھرمو پلاسٹک پاؤڈر استعمال کرتے وقت، تجویز کردہ چھڑکنے کا فاصلہ تقریباً 200-250 ملی میٹر ہے۔ تقریباً 100-180 میش کے ذرہ سائز کے ساتھ تھرموسیٹنگ پلاسٹک پاؤڈر کے لیے، 140-200 ملی میٹر کے درمیان چھڑکنے کا فاصلہ برقرار رکھنے کا مشورہ دیا جاتا ہے۔

- کمپریسڈ ہوا، کاربن ڈائی آکسائیڈ، اور نائٹروجن عام طور پر سپرےنگ آپریشن کے دوران حفاظتی گیسوں کے طور پر استعمال ہوتے ہیں۔ ان میں سے، کاربن ڈائی آکسائیڈ اعلی ٹھنڈک کے اثرات فراہم کرتی ہے جبکہ نائٹروجن نایلان مواد کے چھڑکاؤ کے تحفظ کے لیے موزوں ہے۔ موٹے پاؤڈروں کو باریک پاؤڈر کے مقابلے میں قدرے کم حفاظتی ہوا کا بہاؤ درکار ہوتا ہے۔ حفاظتی گیس کے لیے تجویز کردہ دباؤ 0.2 سے 0.4MPa تک ہے۔

- عام طور پر، شعلے سے اسپرے شدہ پلاسٹک کے لیے پاؤڈر فیڈنگ کی مقدار 60 سے 300 گرام فی منٹ کی حد میں آتی ہے۔ اگر کوٹنگ کی سطح میں بغیر کسی سوراخ کے 0.3 ملی میٹر سے زیادہ کوٹنگ کی موٹائی مطلوب ہے، تو اس خوراک کی مقدار کو اسی کے مطابق برقرار رکھا جانا چاہیے۔

- استعمال کیے جانے والے پلاسٹک کی مختلف اقسام کے مطابق، 300 گرام فی منٹ کی مقدار میں پاؤڈر چھڑکنے اور ایک اسپرے گن کا استعمال کرتے ہوئے 1 ملی میٹر فی گھنٹہ فلم کی موٹائی کا مقصد 12 سے 15m² فی گھنٹہ تک کی کارکردگی حاصل کر سکتا ہے۔

- پتہ لگانے کے طریقوں کو فلم کی موٹائی کی ضروریات کی بنیاد پر معقول طور پر منتخب کیا جانا چاہئے۔ عام طور پر موٹائی گیجز یا EDM لیک ڈٹیکٹر استعمال کرتے ہیں۔

تیاری کا کام

- ایئر کمپریسر: ایئر کمپریسر میں کم از کم 0.9m3/منٹ اور ورکنگ پریشر 0.5 سے 1Mpa تک ہونا چاہیے۔ اسے تیل اور پانی کے فلٹر سے گزرنے کے بعد اسپرے کرنے والے آلات میں خشک اور صاف کمپریسڈ ہوا پہنچانی چاہیے۔

- سپرے گن اور پاؤڈر فیڈر پائپ لائن کنکشن: φ15mm کے اندرونی قطر کے ساتھ ہائی پریشر والی نلی کو پاؤڈر فیڈر کے کل ایئر انلیٹ کنیکٹر سے مضبوطی سے جوڑیں۔ پھر، پاؤڈر فیڈر کی ایئر پریشر گیج سیٹ پر بائیں اور دائیں ایئر بال والو کے جوڑوں کو φ10mm کے اندرونی قطر کے ساتھ ہائی پریشر ہوز کا استعمال کرتے ہوئے سپرے گن ہینڈل سے جوڑیں۔ نیز، نچلے بائیں حفاظتی گیس کنیکٹر کو مضبوطی سے جوڑیں (ہر اسپرے گن کے لیے ایک)۔ شفاف پلاسٹک کی ہوزوں کو بالترتیب φ12mm کے اندرونی قطر کے ساتھ بائیں اور دائیں دونوں پاؤڈر فیڈنگ جوڑوں کے ساتھ ساتھ ہر اسپرے گن ہینڈل پر نچلے دائیں پاؤڈر فیڈنگ جوائنٹ سے جوڑیں (ہر گروپ کے پاس ایک اسپرے گن ہے)۔ پاؤڈر فیڈر کو دو سپرے گنوں کے ذریعے بیک وقت چھڑکنے کے لیے ڈیزائن کیا گیا ہے۔ اگر صرف ایک سپرے گن استعمال کی جائے تو، بائیں یا دائیں گروپ کی کمپریسڈ ایئر اور پاؤڈر فیڈ جوائنٹ کو الگ سے بند کیا جا سکتا ہے۔

- اسپرے گن اور آکسیجن/ایسٹیلین گیس پائپ لائن کنکشن: ایسٹیلین گیس کی نلی کو اسپرے گن ہینڈل کے پیچھے بائیں اوپری ایسٹیلین گیس کنیکٹر سے براہ راست جوڑیں، اس کے بعد آکسیجن کی نلی کو اس کے پیچھے دائیں اوپری آکسیجن کنیکٹر سے جوڑیں۔

- چھڑکنے کا عمل: ایئر کمپریسر کو 3-5 منٹ تک چلانا شروع کریں جب تک کہ پاؤڈر فیڈر یونٹ پر ایئر پریشر گیج ریڈنگ ≥5MPa تک نہ پہنچ جائے۔ اوپری کور اور اس کے بیرل کے نچلے حصے دونوں پر واقع بڑے پلگ کو گھڑی کی مخالف سمت میں کھولیں۔ فیڈ بیرل/پائپ لائن سے کوئی بھی باقی پاؤڈر نکالنے کے لیے ریورس بلو والو کو گھڑی کی مخالف سمت میں کھولیں۔ ریورس بلو والو کو گھڑی کی سمت میں بند کریں۔ آخر میں پہلے ہٹا دیا بڑے پیچ واپس پلگ.

آلات کی ویڈیوز

| وقت پر ڈیلیوری |

|

| معیار کی مطابقت |

|

| پیشہ ورانہ خدمات |

|

|

خلاصہ

|

5.0

|