Pistola de equipo de pulverización de llama térmica para polvo termoplástico

Introducción

PECOAT® PECT6188 está equipado con un exclusivo alimentador de polvo de alta capacidad con ruedas de acero inoxidable que permite el uso simultáneo de dos pistolas pulverizadoras. Presenta un torbellino polvo de lecho fluidizado Estructura de suministro con absorbente de polvo venturi ajustable y limpiador de polvo. La adición continua de polvo al alimentador garantiza un funcionamiento estable, consistente y a largo plazo de la pistola pulverizadora. El modo de mezcla de aire especialmente diseñado y la estructura de protección de doble capa de la pistola rociadora evitan cualquier templado durante el proceso de pulverización. Permite una aplicación rápida de EAA, EVA,PO, PE, epoxi y otros polvos plásticos termoplásticos y termoestables. Una sola pulverización puede crear un espesor de recubrimiento que oscila entre 0.5 mm y 5 mm.

La pistola pulverizadora está diseñada para un modo de mezcla de gas especial y una estructura de gas protector de doble capa, y no habrá templado durante el proceso de pulverización. Puede rociar rápidamente copolímero de etileno y ácido acrílico EAA, copolímero de etileno y acetato de vinilo. EVA, poliolefina PO, polietileno PE, polietileno reticulado, polvo epoxi, poliéter clorado, series de nailon, polvo de fluoropolímero y otros polvo termoplástico y construcción en obra en polvo plástico termoendurecible. Una pulverización puede formar una capa de aproximadamente 0.5 a 5 mm. Es adecuada para la construcción de instalaciones químicas, contenedores grandes, tanques de almacenamiento, oleoductos y gasoductos y otras construcciones en el sitio.

Equipos Composición

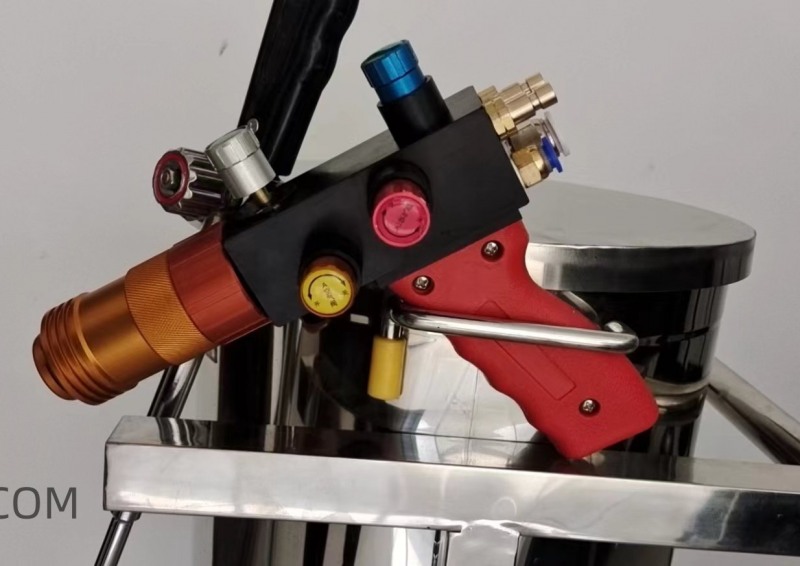

- Pistola pulverizadora de llama de alta potencia, alimentador de polvo, válvula reguladora.

- Los usuarios deben proporcionar su propio compresor de aire de 0.9 m3/min, medidor de reducción de presión de oxígeno, acetileno y oxiacetileno y tubería.

Caracteristicas

El revestimiento es grueso, lo que garantiza durabilidad y protección. El funcionamiento es sencillo y fácil de usar. El equipo es liviano y portátil, lo que facilita su transporte.

Las ventajas incluyen:

- Bajo costo ya que no hay necesidad de salas especializadas de pulverización o secado. Además, la portabilidad del equipo permite la construcción en el sitio sin limitaciones basadas en el tamaño o la forma de la pieza de trabajo.

- Se puede aplicar en diversas condiciones ambientales como 100% de humedad relativa y bajas temperaturas.

- Compatible con una amplia gama de materiales de matriz, incluidos acero, hormigón, etc., lo que permite aplicaciones versátiles.

- El recubrimiento ofrece reparabilidad; Los defectos pequeños se pueden reparar fácilmente calentando la superficie, mientras que los defectos más grandes se pueden volver a rociar por completo si es necesario.

- Los cambios de polvo y color son fáciles de implementar.

Ejemplos de aplicación

- Diversos recipientes resistentes a la corrosión para alcohol, cerveza, leche, sal, alimentos y equipos de tratamiento de aguas residuales; Tanques de agua de desalinización de acero para plantas de energía térmica, incluidos tanques de agua de ultrafiltración, tanques primarios de agua dulce, tanques secundarios de agua dulce, tanques de agua cruda y otras medidas internas de prevención de la corrosión.

- Diversas aplicaciones en anticorrosión de estructuras de acero, decoración, aislamiento, resistencia al desgaste y reducción de la fricción: reparación de soldadura de tuberías y tanques de almacenamiento grandes de plantas petroquímicas y de energía utilizando revestimientos anticorrosivos de PE de dos capas o de tres capas; barandillas de carreteras; postes de alumbrado municipal; ingeniería de redes de estadios; bombas de agua del grifo; ventiladores químicos; rodillos de nailon para máquinas de impresión; ejes estriados para automóviles; perchas de galvanoplastia.

- Estructuras de acero marino e instalaciones portuarias, como cimientos de puentes, rompeolas, puentes de placas, pilotes de tubos de acero, pilotes de láminas, caballetes y boyas para evitar la corrosión del agua de mar.

Fotos de pistola pulverizadora

Proceso de pulverización con llama

El proceso de pulverización con llama consiste principalmente en el pretratamiento de la superficie del sustrato, el precalentamiento de la pieza de trabajo, la pulverización con llama, la detección y otros procedimientos.eps.

- Pretratamiento de la superficie del sustrato: Los componentes o contenedores grandes pueden someterse a procesos como chorro de arena, pulido, decapado o fosfatado para eliminar el aceite, el óxido u otras sustancias corrosivas de la superficie. Las investigaciones indican que el chorro de arena y el fosfatado son los métodos más eficaces para combinarlos con el recubrimiento por aspersión a la llama.

- Precalentamiento: La superficie de la pieza de trabajo debe calentarse por encima del punto de fusión del polvo plástico antes de su aplicación. Este paso es crucial y se puede lograr usando una pistola rociadora con llama. Diferentes polvos plásticos y formas/especificaciones de piezas de trabajo requieren diferentes temperaturas de precalentamiento. En los siguientes parámetros de pulverización se proporciona información detallada sobre las temperaturas de precalentamiento de piezas de trabajo recomendadas para diferentes polvos plásticos.

- La potencia de la llama de la pistola pulverizadora está determinada por la presión del gas y el caudal; las llamas de gas de alta potencia provocan el deterioro de la combustión del polvo plástico, mientras que las llamas de gas de baja potencia provocan una mala adhesión del recubrimiento y una plastificación incompleta. El poder de la llama principalmente depeSe basa en el tamaño de las partículas del polvo plástico, donde los polvos gruesos requieren una pulverización con llama de alta potencia y los polvos finos requieren una pulverización con llama de baja potencia.

- Distancia de pulverización: cuando se utiliza polvo termoplástico con un tamaño de partícula de aproximadamente 60-140 mallas, la distancia de pulverización recomendada es de alrededor de 200-250 mm. Para polvo de plástico termoendurecible con un tamaño de partícula de aproximadamente 100-180 mesh, es aconsejable mantener una distancia de pulverización de entre 140-200 mm.

- El aire comprimido, el dióxido de carbono y el nitrógeno se utilizan comúnmente como gases protectores durante las operaciones de pulverización. Entre ellos, el dióxido de carbono proporciona efectos de enfriamiento superiores, mientras que el nitrógeno es adecuado para la protección contra pulverización de material de nailon. Los polvos gruesos requieren un flujo de aire de protección ligeramente menor en comparación con los polvos finos. La presión recomendada para el gas protector oscila entre 0.2 y 0.4 MPa.

- En términos generales, la cantidad de alimentación de polvo para plásticos rociados con llama se encuentra dentro del rango de 60 a 300 g/min. Si se desea un espesor de recubrimiento superior a 0.3 mm sin poros presentes en la superficie del recubrimiento, esta cantidad de alimentación debe mantenerse en consecuencia.

- Según los diferentes tipos de plásticos que se utilicen, al aplicar una cantidad de pulverización de polvo de 300 g/min y apuntar a un espesor de película de 1 mm por hora, usando una pistola pulverizadora se puede lograr una eficiencia que oscila entre 12 y 15 m²/hora.

- Los métodos de detección deben seleccionarse razonablemente en función de los requisitos de espesor de la película; normalmente emplean medidores de espesor o detectores de fugas EDM.

Trabajo de preparatoria

- Compresor de aire: El compresor de aire debe tener un desplazamiento de al menos 0.9 m3/min y una presión de trabajo que oscile entre 0.5 y 1 Mpa. Debe suministrar aire comprimido seco y limpio al equipo de pulverización después de pasar por un filtro de aceite y agua.

- Conexión de la pistola pulverizadora y la tubería del alimentador de polvo: Conecte firmemente una manguera de alta presión con un diámetro interior de φ15 mm al conector de entrada de aire total del alimentador de polvo. Luego, conecte las juntas de las válvulas de bola de aire izquierda y derecha en el asiento del manómetro de aire del alimentador de polvo al mango de la pistola rociadora utilizando una manguera de alta presión con un diámetro interior de φ10 mm. Además, conecte firmemente el conector inferior izquierdo del gas protector (uno para cada pistola pulverizadora). Conecte mangueras de plástico transparente con un diámetro interior de φ12 mm respectivamente a las juntas de alimentación de polvo izquierda y derecha, así como a la junta de alimentación de polvo inferior derecha en cada mango de pistola pulverizadora (cada grupo tiene una pistola pulverizadora). El dosificador de polvo está diseñado para la pulverización simultánea con dos pistolas pulverizadoras. Si solo se utiliza una pistola pulverizadora, la junta de alimentación de polvo y aire comprimido del grupo izquierdo o derecho se puede cerrar por separado.

- Conexión de la pistola rociadora y de la tubería de gas oxígeno/acetileno: Conecte directamente la manguera de gas acetileno al conector superior izquierdo de gas acetileno detrás del mango de la pistola rociadora, y luego conecte directamente la manguera de oxígeno al conector superior derecho de oxígeno detrás de ella.

- Operación de pulverización: Comience a hacer funcionar el compresor de aire durante 3 a 5 minutos hasta alcanzar una lectura del manómetro de aire ≥5 MPa en la unidad de alimentación de polvo. Desenrosque los tapones grandes ubicados tanto en la cubierta superior como en la parte inferior de su cilindro en sentido antihorario; abra la válvula de soplado inverso en sentido antihorario para eliminar los polvos restantes del barril/tubería de alimentación; cierre la válvula de soplado inverso en el sentido de las agujas del reloj; Finalmente, vuelva a colocar los tornillos grandes que quitó anteriormente.

Vídeos de equipos

| Entrega a tiempo |

|

| Consistencia de calidad |

|

| Servicio profesional |

|

|

RESUMEN

|

5.0

|