تفنگ اسپری شعله حرارتی برای پودر ترموپلاستیک

معرفی

PECOAT® PECT6188 مجهز به یک فیدر پودری با ظرفیت بالا از فولاد ضد زنگ چرخ دار است که امکان استفاده همزمان از دو تفنگ اسپری را فراهم می کند. دارای یک گردباد است پودر بستر سیال ساختار عرضه با یک جاذب پودر ونتوری قابل تنظیم و یک پاک کننده پودر. افزودن مداوم پودر به فیدر، عملکرد طولانی مدت، پایدار و ثابت تفنگ اسپری را تضمین می کند. حالت اختلاط هوا و ساختار حفاظتی دولایه تفنگ اسپری که به طور خاص طراحی شده است، از هرگونه تلطیف در طول فرآیند پاشش جلوگیری می کند. این امکان استفاده سریع از EAA را فراهم می کند، EVAPO، PE، اپوکسی و همچنین سایر پودرهای پلاستیکی ترموپلاستیک و ترموست. یک اسپری می تواند ضخامت پوششی از 0.5 میلی متر تا 5 میلی متر ایجاد کند.

تفنگ اسپری برای حالت اختلاط گاز ویژه و ساختار گاز محافظ دولایه طراحی شده است و در فرآیند پاشش هیچ گونه تلطیف وجود نخواهد داشت. می تواند به سرعت کوپلیمر اتیلن-اکریلیک اسید EAA، کوپلیمر اتیلن-وینیل استات را اسپری کند. EVAپلی اولفین PO، پلی اتیلن پلی اتیلن، پلی اتیلن متقاطع، پودر اپوکسی، پلی اتر کلردار، سری نایلون، پودر فلوروپلیمر و غیره پودر ترموپلاستیک و ساخت پودر پلاستیک گرما سخت در محل. یک اسپری می تواند پوششی در حدود 0.5-5 میلی متر ایجاد کند، برای ساخت تاسیسات شیمیایی، ظروف بزرگ، مخازن ذخیره سازی، خطوط لوله نفت و گاز و سایر ساخت و سازهای در محل مناسب است.

تجهیزات ترکیب

- تفنگ پاشش شعله با قدرت بالا، تغذیه پودر، شیر تنظیم.

- کاربران موظفند کمپرسور هوای 0.9 مترمکعب در دقیقه، اکسیژن، استیلن، کاهش فشار سنج اکسی استیلن و خط لوله خود را تهیه کنند.

امکانات

پوشش ضخیم است و دوام و محافظت را تضمین می کند. عملیات ساده و کاربر پسند است. این تجهیزات سبک و قابل حمل است و حمل و نقل آسان را تسهیل می کند.

مزایا عبارتند از:

- کم هزینه زیرا نیازی به اتاق های سمپاشی یا خشک کردن تخصصی نیست. علاوه بر این، قابل حمل بودن تجهیزات امکان ساخت و ساز در محل را بدون محدودیت بر اساس اندازه یا شکل قطعه کار فراهم می کند.

- می توان آن را در شرایط مختلف محیطی مانند رطوبت نسبی 100٪ و دمای پایین استفاده کرد.

- سازگار با طیف گسترده ای از مواد ماتریسی از جمله فولاد، بتن و غیره، که امکان کاربردهای همه کاره را فراهم می کند.

- این پوشش قابلیت تعمیر را ارائه می دهد. عیوب کوچک را می توان به راحتی با گرم کردن سطح برطرف کرد، در حالی که عیوب بزرگتر را می توان در صورت نیاز به طور کامل اسپری کرد.

- تغییر رنگ پودری و رنگی بدون دردسر است.

نمونه برنامه

- ظروف مختلف مقاوم در برابر خوردگی برای الکل، آبجو، شیر، نمک، مواد غذایی و تجهیزات تصفیه فاضلاب؛ مخازن آب شیرین کن فولادی نیروگاه حرارتی شامل مخازن آب اولترافیلتراسیون، مخازن آب شیرین اولیه، مخازن آب شیرین ثانویه، مخازن آب خام و سایر اقدامات داخلی پیشگیری از خوردگی.

- کاربردهای متنوع در ساختارهای فولادی ضد خوردگی، تزئینات، عایق، مقاومت در برابر سایش و کاهش اصطکاک: تعمیر مخزن ذخیره بزرگ پتروشیمی و نیروگاه و تعمیر جوش خط لوله با استفاده از پوششهای ضد خوردگی پلی اتیلن دو لایه یا سه لایه پلی اتیلن. نرده های محافظ بزرگراه؛ تیرهای روشنایی شهرداری; مهندسی شبکه ورزشگاه; پمپ های آب لوله کشی؛ فن های شیمیایی؛ دستگاه چاپ غلطک نایلونی; شفت اسپلاین خودرو؛ چوب لباسی آبکاری.

- سازه های فولادی دریایی و تاسیسات بندری مانند پی پل ها، موج شکن ها، پل های صفحه ای، شمع های لوله های فولادی، شمع های ورق، پایه ها و شناورها برای جلوگیری از خوردگی آب دریا.

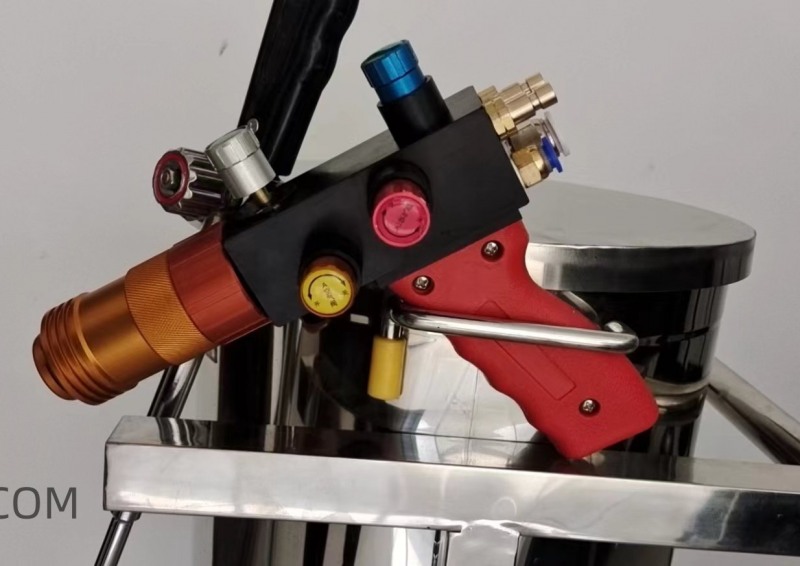

عکس های تفنگ اسپری

فرآیند پاشش شعله

فرآیند پاشش شعله عمدتاً شامل پیش تصفیه سطح زیرلایه، پیش گرمایش قطعه کار، پاشش شعله، تشخیص و سایر روش های فرآیندی است.eps.

- پیش تصفیه سطح بستر: اجزا یا ظروف بزرگ می توانند تحت فرآیندهایی مانند سندبلاست، پولیش، ترشی یا فسفاته برای از بین بردن روغن سطح، زنگ زدگی یا سایر مواد خورنده قرار گیرند. تحقیقات نشان می دهد که سندبلاست و فسفاته کردن موثرترین روش ها برای ترکیب با پوشش اسپری شعله ای هستند.

- پیش گرم کردن: سطح قطعه کار باید قبل از استفاده بالاتر از نقطه ذوب پودر پلاستیک گرم شود. این مرحله بسیار مهم است و می توان با استفاده از تفنگ اسپری شعله به دست آورد. پودرهای پلاستیکی مختلف و اشکال/مشخصات قطعه کار به دماهای پیش گرمایش متفاوتی نیاز دارند. اطلاعات دقیق در مورد دمای پیش گرمایش قطعه کار توصیه شده پودرهای پلاستیک مختلف در پارامترهای اسپری زیر ارائه شده است.

- قدرت شعله تفنگ اسپری با فشار گاز و سرعت جریان تعیین می شود، با شعله های گاز پرقدرت که منجر به خراب شدن پودر پلاستیک در اثر احتراق می شود، در حالی که شعله های گاز کم قدرت باعث چسبندگی پوشش ضعیف و پلاستیک سازی ناقص می شود. قدرت شعله عمدتاً دepeدر مورد اندازه ذرات پودر پلاستیک، جایی که پودرهای درشت نیاز به پاشش شعله با قدرت بالا دارند و پودرهای ریز نیاز به پاشش شعله کم توان دارند.

- فاصله پاشش: هنگام استفاده از پودر ترموپلاستیک با اندازه ذرات تقریباً 60-140 مش، فاصله پاشش توصیه شده حدود 200-250 میلی متر است. برای پودر پلاستیک ترموست با اندازه ذرات حدود 100-180 مش، توصیه می شود فاصله پاشش بین 140-200 میلی متر حفظ شود.

- هوای فشرده، دی اکسید کربن و نیتروژن معمولاً به عنوان گازهای محافظ در طول عملیات سمپاشی استفاده می شوند. در میان آنها، دی اکسید کربن اثرات خنک کنندگی عالی را ارائه می دهد در حالی که نیتروژن برای محافظت در برابر پاشش مواد نایلونی مناسب است. پودرهای درشت در مقایسه با پودرهای ریز نیاز به جریان هوای حفاظتی کمی دارند. فشار توصیه شده برای گاز محافظ از 0.2 تا 0.4MPa متغیر است.

- به طور کلی، مقدار تغذیه پودر برای پلاستیک های شعله پاشیده شده در محدوده 60 تا 300 گرم در دقیقه است. اگر ضخامت پوشش بیش از 0.3 میلی متر بدون هیچ منافذی در سطح پوشش مورد نظر است، این مقدار تغذیه باید بر این اساس حفظ شود.

- با توجه به انواع مختلف پلاستیک های مورد استفاده، هنگام استفاده از پودر پاشش 300 گرم در دقیقه و هدف گذاری برای ضخامت لایه 1 میلی متر در ساعت با استفاده از یک تفنگ اسپری می توان بازدهی از 12 تا 15 متر مربع در ساعت را بدست آورد.

- روش های تشخیص باید به طور منطقی بر اساس الزامات ضخامت فیلم انتخاب شوند. معمولاً از ضخامت سنج ها یا نشت یاب های EDM استفاده می کنند.

کار مقدماتی

- کمپرسور هوا: کمپرسور هوا باید جابجایی حداقل 0.9 متر مکعب در دقیقه و فشار کاری بین 3 تا 0.5 مگاپاسکال داشته باشد. باید هوای فشرده خشک و تمیز را پس از عبور از فیلتر روغن و آب وارد دستگاه سمپاش کند.

- اتصال خط لوله تفنگ اسپری و فیدر پودر: یک شلنگ فشار بالا با قطر داخلی φ15 میلی متر را محکم به کانکتور ورودی هوای فیدر پودر وصل کنید. سپس، اتصالات سوپاپ توپی هوای چپ و راست را در نشیمنگاه فشار سنج هوای فیدر پودر با استفاده از یک شلنگ فشار قوی با قطر داخلی φ10 میلی متر به دسته تفنگ اسپری متصل کنید. همچنین کانکتور گاز محافظ پایین سمت چپ را محکم وصل کنید (یک عدد برای هر تفنگ اسپری). شیلنگ های پلاستیکی شفاف با قطر داخلی φ12 میلی متر را به ترتیب به هر دو اتصال تغذیه پودر چپ و راست و همچنین به اتصال تغذیه پودر پایین سمت راست روی هر دسته تفنگ اسپری وصل کنید (هر گروه یک تفنگ اسپری دارد). تغذیه پودر برای پاشش همزمان توسط دو تفنگ اسپری طراحی شده است. اگر فقط از یک تفنگ اسپری استفاده شود، می توان اتصال هوای فشرده و تغذیه پودر گروه چپ یا راست را به طور جداگانه بسته کرد.

- تفنگ اسپری و اتصال خط لوله گاز اکسیژن/استیلن: شلنگ گاز استیلن را مستقیماً به کانکتور گاز استیلن سمت چپ پشت دسته تفنگ اسپری وصل کنید و سپس مستقیماً شلنگ اکسیژن را به رابط اکسیژن بالایی سمت راست پشت آن وصل کنید.

- عملیات پاشش: کمپرسور هوا را به مدت 3-5 دقیقه شروع کنید تا به فشار سنج هوا ≥5MPa روی واحد تغذیه پودر برسید. دوشاخه های بزرگی را که هم در روکش بالایی و هم در قسمت پایینی بشکه آن قرار دارند در جهت خلاف جهت عقربه های ساعت باز کنید. شیر دمنده معکوس را در جهت خلاف جهت عقربه های ساعت باز کنید تا پودرهای باقیمانده از بشکه/خط لوله تغذیه پاک شود. شیر ضربه معکوس را در جهت عقربه های ساعت ببندید. در نهایت پیچ های بزرگ را که زودتر برداشته اید وصل کنید.

فیلم های تجهیزات

| تحویل در زمان |

|

| ثبات کیفیت |

|

| خدمات حرفه ای |

|

|

خلاصه

|

5.0

|