થર્મોપ્લાસ્ટિક પાવડર માટે થર્મલ ફ્લેમ સ્પ્રેઇંગ ઇક્વિપમેન્ટ ગન

પરિચય

PECOAT® PECT6188 એક અનન્ય પૈડાવાળા સ્ટેનલેસ સ્ટીલ ઉચ્ચ ક્ષમતાના પાવડર ફીડરથી સજ્જ છે જે બે સ્પ્રે ગનનો એક સાથે ઉપયોગ કરવાની મંજૂરી આપે છે. તે વાવંટોળ દર્શાવે છે પ્રવાહીયુક્ત બેડ પાવડર એડજસ્ટેબલ વેન્ટુરી પાવડર શોષક અને પાવડર ક્લીનર સાથે સપ્લાય સ્ટ્રક્ચર. ફીડરમાં પાવડરનો સતત ઉમેરો સ્પ્રે બંદૂકની લાંબા ગાળાની, સ્થિર અને સતત કામગીરીની ખાતરી આપે છે. સ્પ્રે બંદૂકની ખાસ ડિઝાઇન કરેલ એર મિક્સિંગ મોડ અને ડબલ-લેયર પ્રોટેક્શન સ્ટ્રક્ચર છંટકાવની પ્રક્રિયા દરમિયાન કોઈપણ ટેમ્પરિંગને અટકાવે છે. તે EAA ની ઝડપી એપ્લિકેશનને સક્ષમ કરે છે, EVA,PO, PE, ઇપોક્સી તેમજ અન્ય થર્મોપ્લાસ્ટીક અને થર્મોસેટ પ્લાસ્ટિક પાવડર. એક જ સ્પ્રે 0.5mm થી 5mm સુધીની કોટિંગ જાડાઈ બનાવી શકે છે.

સ્પ્રે બંદૂક ખાસ ગેસ મિક્સિંગ મોડ અને ડબલ લેયર પ્રોટેક્ટિવ ગેસ સ્ટ્રક્ચર માટે બનાવવામાં આવી છે અને છંટકાવની પ્રક્રિયામાં કોઈ ટેમ્પરિંગ થશે નહીં. તે ઝડપથી ઇથિલિન-એક્રેલિક એસિડ કોપોલિમર EAA, ઇથિલિન-વિનાઇલ એસિટેટ કોપોલિમરનો છંટકાવ કરી શકે છે. EVA, પોલિઓલેફિન પીઓ, પોલિઇથિલિન પીઇ, ક્રોસ-લિંક્ડ પોલિઇથિલિન, ઇપોક્સી પાવડર, ક્લોરિનેટેડ પોલિથર, નાયલોનની શ્રેણી, ફ્લોરોપોલિમર પાવડર અને અન્ય થર્મોપ્લાસ્ટિક પાવડર અને થર્મોસેટિંગ પ્લાસ્ટિક પાવડર ઓન-સાઇટ બાંધકામ. એક છંટકાવ લગભગ 0.5-5 મીમીનું કોટિંગ બનાવી શકે છે, તે રાસાયણિક સ્થાપનો, મોટા કન્ટેનર, સંગ્રહ ટાંકી, તેલ અને ગેસ પાઇપલાઇન અને અન્ય સાઇટ પર બાંધકામ માટે યોગ્ય છે.

સાધનો રચના

- હાઇ-પાવર ફ્લેમ સ્પ્રે ગન, પાવડર ફીડર, રેગ્યુલેટીંગ વાલ્વ.

- વપરાશકર્તાઓએ તેમનું પોતાનું 0.9m3/મિનિટનું એર કોમ્પ્રેસર, ઓક્સિજન, એસીટીલીન, ઓક્સીસીટીલીન દબાણ ઘટાડવાનું મીટર અને પાઇપલાઇન પ્રદાન કરવી જરૂરી છે.

વિશેષતા

કોટિંગ જાડા છે, ટકાઉપણું અને રક્ષણ સુનિશ્ચિત કરે છે. ઓપરેશન સરળ અને વપરાશકર્તા મૈત્રીપૂર્ણ છે. સાધનસામગ્રી હળવા અને પોર્ટેબલ છે, જે સરળ પરિવહનની સુવિધા આપે છે.

ફાયદાઓમાં શામેલ છે:

- ઓછી કિંમત કારણ કે વિશિષ્ટ છંટકાવ અથવા સૂકવવાના રૂમની જરૂર નથી. વધુમાં, સાધનોની પોર્ટેબિલિટી વર્કપીસના કદ અથવા આકારના આધારે મર્યાદાઓ વિના સાઇટ પર બાંધકામ માટે પરવાનગી આપે છે.

- તે વિવિધ પર્યાવરણીય પરિસ્થિતિઓમાં લાગુ કરી શકાય છે જેમ કે 100% સંબંધિત ભેજ અને નીચા તાપમાન.

- સ્ટીલ, કોંક્રિટ, વગેરે સહિત મેટ્રિક્સ સામગ્રીની વિશાળ શ્રેણી સાથે સુસંગત, બહુમુખી એપ્લિકેશન માટે પરવાનગી આપે છે.

- કોટિંગ સમારકામ કરવાની ક્ષમતા પ્રદાન કરે છે; નાની ખામીઓ સપાટીને ગરમ કરીને સરળતાથી સુધારી શકાય છે જ્યારે જરૂર પડ્યે મોટી ખામીઓને સંપૂર્ણપણે ફરીથી છાંટી શકાય છે.

- પાવડર અને રંગ ફેરફારો અમલમાં સરળ છે.

અરજી ઉદાહરણો

- આલ્કોહોલ, બીયર, દૂધ, મીઠું, ખોરાક અને ગટર શુદ્ધિકરણના સાધનો માટે વિવિધ કાટ-પ્રતિરોધક કન્ટેનર; થર્મલ પાવર પ્લાન્ટ સ્ટીલ ડિસેલિનેશન પાણીની ટાંકીઓ જેમાં અલ્ટ્રાફિલ્ટરેશન પાણીની ટાંકીઓ, પ્રાથમિક તાજા પાણીની ટાંકીઓ, ગૌણ તાજા પાણીની ટાંકીઓ, કાચા પાણીની ટાંકીઓ અને અન્ય આંતરિક કાટ નિવારણ પગલાંનો સમાવેશ થાય છે.

- સ્ટીલ સ્ટ્રક્ચરમાં વિવિધ એપ્લિકેશનો એન્ટી-કોરોઝન, ડેકોરેશન, ઇન્સ્યુલેશન, વસ્ત્રો પ્રતિકાર અને ઘર્ષણમાં ઘટાડો: પેટ્રોકેમિકલ અને પાવર પ્લાન્ટ મોટી સ્ટોરેજ ટાંકી અને પાઇપલાઇન વેલ્ડીંગનું સમારકામ ટુ-લેયર PE અથવા થ્રી-લેયર PE એન્ટી-કાટ કોટિંગ્સનો ઉપયોગ કરીને; હાઇવે ગાર્ડરેલ્સ; મ્યુનિસિપલ લાઇટિંગ થાંભલા; સ્ટેડિયમ ગ્રીડ એન્જિનિયરિંગ; નળના પાણીના પંપ; રાસાયણિક ચાહકો; પ્રિન્ટીંગ મશીન નાયલોન રોલોરો; ઓટોમોબાઈલ સ્પલાઈન શાફ્ટ; ઇલેક્ટ્રોપ્લેટિંગ હેંગર્સ.

- દરિયાઈ સ્ટીલ સ્ટ્રક્ચર્સ અને બંદર સુવિધાઓ જેમ કે બ્રિજ ફાઉન્ડેશન, બ્રેકવોટર, પ્લેટ બ્રિજ, સ્ટીલ પાઈપ પાઈલ્સ, શીટ પાઈલ્સ, ટ્રેસ્ટલ્સ અને બોયઝ દરિયાઈ પાણીના કાટને રોકવા માટે.

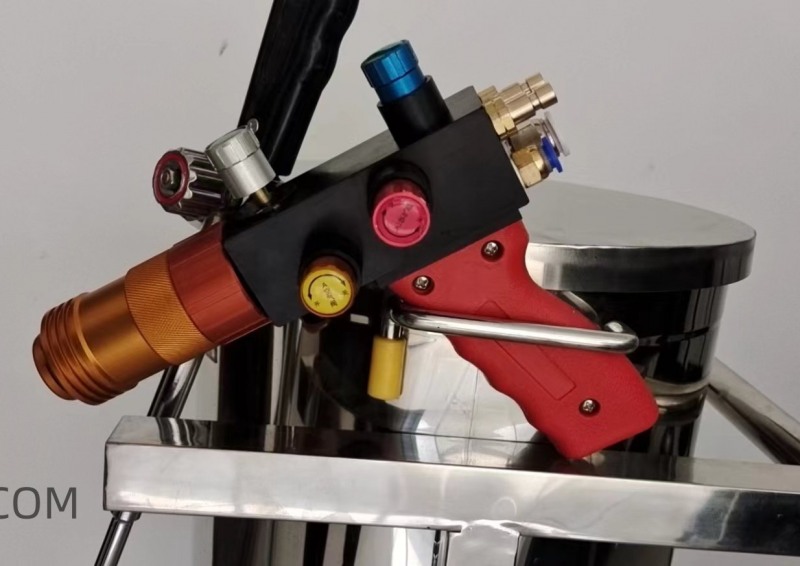

સ્પ્રેઇંગ ગનના ફોટા

જ્યોત છંટકાવ પ્રક્રિયા

જ્યોત છાંટવાની પ્રક્રિયામાં મુખ્યત્વે સબસ્ટ્રેટની સપાટીની પ્રીટ્રીટમેન્ટ, વર્કપીસ પ્રીહિટીંગ, ફ્લેમ સ્પ્રેઇંગ, ડિટેક્શન અને અન્ય પ્રક્રિયાગત ધોરણોનો સમાવેશ થાય છે.eps.

- સબસ્ટ્રેટ સપાટીની પ્રીટ્રીટમેન્ટ: મોટા ઘટકો અથવા કન્ટેનર સપાટી પરના તેલ, કાટ અથવા અન્ય સડો કરતા પદાર્થોને દૂર કરવા માટે સેન્ડબ્લાસ્ટિંગ, પોલિશિંગ, અથાણાં અથવા ફોસ્ફેટિંગ જેવી પ્રક્રિયાઓમાંથી પસાર થઈ શકે છે. સંશોધન સૂચવે છે કે સેન્ડબ્લાસ્ટિંગ અને ફોસ્ફેટિંગ એ ફ્લેમ સ્પ્રે કોટિંગ સાથે સંયોજન માટે સૌથી અસરકારક પદ્ધતિઓ છે.

- પ્રીહિટીંગ: લાગુ કરતાં પહેલાં વર્કપીસની સપાટીને પ્લાસ્ટિક પાવડરના ગલનબિંદુની ઉપર ગરમ કરવી આવશ્યક છે. આ પગલું નિર્ણાયક છે અને ફ્લેમ સ્પ્રે બંદૂકનો ઉપયોગ કરીને પ્રાપ્ત કરી શકાય છે. વિવિધ પ્લાસ્ટિક પાઉડર અને વર્કપીસ આકાર/વિશિષ્ટતા માટે અલગ અલગ પ્રીહિટિંગ તાપમાનની જરૂર પડે છે. વિવિધ પ્લાસ્ટિક પાઉડરની ભલામણ કરેલ વર્કપીસ પ્રીહિટીંગ તાપમાનની વિગતવાર માહિતી નીચેના સ્પ્રે પરિમાણોમાં પ્રદાન કરવામાં આવી છે.

- સ્પ્રે બંદૂકની જ્યોત શક્તિ ગેસના દબાણ અને પ્રવાહ દર દ્વારા નક્કી કરવામાં આવે છે, ઉચ્ચ-પાવર ગેસની જ્વાળાઓ પ્લાસ્ટિક પાવડરના કમ્બશન બગાડ તરફ દોરી જાય છે, જ્યારે ઓછી-પાવર ગેસની જ્વાળાઓ નબળા કોટિંગ સંલગ્નતા અને અપૂર્ણ પ્લાસ્ટિસાઇઝેશનમાં પરિણમે છે. જ્યોત શક્તિ મુખ્યત્વે ડીepeપ્લાસ્ટિક પાવડરના કણોના કદ પર nds, જ્યાં બરછટ પાવડરને ઉચ્ચ-શક્તિની જ્યોત છંટકાવની જરૂર પડે છે અને દંડ પાવડરને ઓછી શક્તિની જ્યોત છાંટવાની જરૂર પડે છે.

- છંટકાવનું અંતર: આશરે 60-140 મેશના કણના કદ સાથે થર્મોપ્લાસ્ટિક પાવડરનો ઉપયોગ કરતી વખતે, ભલામણ કરેલ છંટકાવનું અંતર લગભગ 200-250mm છે. લગભગ 100-180 મેશના કણોના કદ સાથે થર્મોસેટિંગ પ્લાસ્ટિક પાવડર માટે, 140-200mm વચ્ચે છંટકાવનું અંતર જાળવવાની સલાહ આપવામાં આવે છે.

- સંકુચિત હવા, કાર્બન ડાયોક્સાઇડ અને નાઇટ્રોજનનો ઉપયોગ સામાન્ય રીતે છંટકાવની કામગીરી દરમિયાન રક્ષણાત્મક વાયુઓ તરીકે થાય છે. તેમાંથી, કાર્બન ડાયોક્સાઇડ શ્રેષ્ઠ ઠંડકની અસરો પ્રદાન કરે છે જ્યારે નાઇટ્રોજન નાયલોન સામગ્રીના છંટકાવના રક્ષણ માટે યોગ્ય છે. બરછટ પાઉડરને ફાઇન પાવડરની તુલનામાં સહેજ ઓછા રક્ષણની એરફ્લોની જરૂર પડે છે. રક્ષણાત્મક ગેસ માટે ભલામણ કરેલ દબાણ 0.2 થી 0.4MPa સુધીનું છે.

- સામાન્ય રીતે કહીએ તો, જ્યોત-છાંટવામાં આવેલા પ્લાસ્ટિક માટે પાવડર ફીડિંગની માત્રા 60 થી 300 ગ્રામ/મિનિટની રેન્જમાં આવે છે. જો કોટિંગની સપાટીમાં કોઈપણ છિદ્રો વિના 0.3mm કરતાં વધુની જાડાઈ જોઈતી હોય, તો આ ખોરાકની માત્રા તે મુજબ જાળવવી જોઈએ.

- ઉપયોગમાં લેવાતા વિવિધ પ્રકારના પ્લાસ્ટિક મુજબ, જ્યારે 300 ગ્રામ/મિનિટની માત્રામાં પાવડરનો છંટકાવ કરવામાં આવે છે અને એક સ્પ્રે બંદૂકનો ઉપયોગ કરીને 1 મિમી પ્રતિ કલાકની ફિલ્મ જાડાઈ માટે લક્ષ્ય રાખ્યું હોય ત્યારે 12 થી 15m²/કલાક સુધીની કાર્યક્ષમતા પ્રાપ્ત કરી શકાય છે.

- ફિલ્મની જાડાઈની આવશ્યકતાઓને આધારે તપાસ પદ્ધતિઓ વાજબી રીતે પસંદ કરવી જોઈએ; સામાન્ય રીતે જાડાઈ ગેજ અથવા EDM લીક ડિટેક્ટરનો ઉપયોગ.

પ્રારંભિક કાર્ય

- એર કોમ્પ્રેસર: એર કોમ્પ્રેસરમાં ઓછામાં ઓછું 0.9m3/મિનિટનું વિસ્થાપન હોવું જોઈએ અને 0.5 થી 1Mpa સુધીનું કાર્યકારી દબાણ હોવું જોઈએ. તે તેલ અને પાણીના ફિલ્ટરમાંથી પસાર થયા પછી છંટકાવના સાધનોમાં સૂકી અને સ્વચ્છ સંકુચિત હવા પહોંચાડવી જોઈએ.

- સ્પ્રે બંદૂક અને પાવડર ફીડર પાઇપલાઇન કનેક્શન: પાવડર ફીડરના કુલ એર ઇનલેટ કનેક્ટર સાથે φ15mm ના આંતરિક વ્યાસ સાથે ઉચ્ચ-દબાણવાળી નળીને નિશ્ચિતપણે જોડો. પછી, પાવડર ફીડરની એર પ્રેશર ગેજ સીટ પર ડાબા અને જમણા એર બોલ વાલ્વના સાંધાઓને φ10mm ના આંતરિક વ્યાસ સાથે ઉચ્ચ દબાણવાળી નળીનો ઉપયોગ કરીને સ્પ્રે ગન હેન્ડલ સાથે જોડો. ઉપરાંત, નીચલા ડાબા રક્ષણાત્મક ગેસ કનેક્ટરને નિશ્ચિતપણે કનેક્ટ કરો (દરેક સ્પ્રે બંદૂક માટે એક). φ12mm ના આંતરિક વ્યાસવાળા પારદર્શક પ્લાસ્ટિકના નળીઓને અનુક્રમે ડાબા અને જમણા પાવડર ફીડિંગ સાંધાઓ સાથે તેમજ દરેક સ્પ્રે ગન હેન્ડલ પર નીચેના જમણા પાવડર ફીડિંગ જોઈન્ટ સાથે જોડો (દરેક જૂથમાં એક સ્પ્રે ગન હોય છે). પાવડર ફીડર બે સ્પ્રે બંદૂકો દ્વારા એક સાથે છંટકાવ માટે રચાયેલ છે. જો માત્ર એક સ્પ્રે બંદૂકનો ઉપયોગ કરવામાં આવે, તો ડાબે અથવા જમણા જૂથના સંકુચિત હવા અને પાવડર ફીડ સંયુક્તને અલગથી બંધ કરી શકાય છે.

- સ્પ્રે બંદૂક અને ઓક્સિજન/એસિટિલીન ગેસ પાઈપલાઈન કનેક્શન: સ્પ્રે ગન હેન્ડલની પાછળ ડાબા ઉપલા એસિટીલીન ગેસ કનેક્ટર સાથે એસિટિલીન ગેસ હોસને સીધો કનેક્ટ કરો, ત્યારબાદ તેની પાછળના જમણા ઉપરના ઓક્સિજન કનેક્ટર સાથે સીધા જ ઓક્સિજન હોસને જોડો.

- છંટકાવની કામગીરી: પાવડર ફીડર યુનિટ પર એર પ્રેશર ગેજ રીડિંગ ≥3MPa સુધી પહોંચે ત્યાં સુધી એર કોમ્પ્રેસરને 5-5 મિનિટ માટે ચલાવવાનું શરૂ કરો. ઘડિયાળની વિરુદ્ધ દિશામાં તેના બેરલના ઉપરના કવર અને નીચલા ભાગ બંને પર સ્થિત મોટા પ્લગને સ્ક્રૂ કાઢી નાખો; ફીડ બેરલ/પાઈપલાઈનમાંથી બાકી રહેલા કોઈપણ પાવડરને દૂર કરવા માટે રિવર્સ બ્લો વાલ્વને ઘડિયાળની વિરુદ્ધ દિશામાં ખોલો; ઘડિયાળની દિશામાં રિવર્સ બ્લો વાલ્વ બંધ કરો; છેલ્લે પહેલાં દૂર મોટા screws પાછા પ્લગ.

સાધનો વિડિઓઝ

| સમયસર ડિલિવરી |

|

| ગુણવત્તા સુસંગતતા |

|

| વ્યવસાયિક સેવા |

|

|

સારાંશ

|

5.0

|