थर्माप्लास्टिक पाउडर के लिए थर्मल फ्लेम स्प्रेइंग उपकरण गन

परिचय

PECOAT® PECT6188 एक अद्वितीय पहिएदार स्टेनलेस स्टील उच्च क्षमता वाले पाउडर फीडर से सुसज्जित है जो दो स्प्रे गन के एक साथ उपयोग की अनुमति देता है। इसमें बवंडर की विशेषता है द्रवित बिस्तर पाउडर एक समायोज्य वेंचुरी पाउडर अवशोषक और एक पाउडर क्लीनर के साथ आपूर्ति संरचना। फीडर में लगातार पाउडर मिलाने से स्प्रे गन का दीर्घकालिक, स्थिर और सुसंगत संचालन सुनिश्चित होता है। विशेष रूप से डिज़ाइन किया गया एयर मिक्सिंग मोड और स्प्रे गन की डबल-लेयर सुरक्षा संरचना छिड़काव प्रक्रिया के दौरान किसी भी तरह के तापमान को रोकती है। यह EAA के तेज़ अनुप्रयोग को सक्षम बनाता है, EVA,पीओ, पीई, एपॉक्सी के साथ-साथ अन्य थर्मोप्लास्टिक और थर्मोसेट प्लास्टिक पाउडर। एक एकल स्प्रे 0.5 मिमी से 5 मिमी तक की कोटिंग मोटाई बना सकता है।

स्प्रे गन को विशेष गैस मिश्रण मोड और डबल परत सुरक्षात्मक गैस संरचना के लिए डिज़ाइन किया गया है, और छिड़काव प्रक्रिया में कोई तड़का नहीं होगा। यह एथिलीन-एक्रिलिक एसिड कॉपोलीमर ईएए, एथिलीन-विनाइल एसीटेट कॉपोलीमर को जल्दी से स्प्रे कर सकता है EVA, पॉलीओलेफ़िन पीओ, पॉलीथीन पीई, क्रॉस-लिंक्ड पॉलीथीन, एपॉक्सी पाउडर, क्लोरीनयुक्त पॉलीथर, नायलॉन श्रृंखला, फ्लोरोपॉलीमर पाउडर और अन्य थर्मोप्लास्टिक पाउडर और साइट पर थर्मोसेटिंग प्लास्टिक पाउडर का निर्माण। एक छिड़काव से लगभग 0.5-5 मिमी की कोटिंग बन सकती है, यह रासायनिक प्रतिष्ठानों, बड़े कंटेनरों, भंडारण टैंकों, तेल और गैस पाइपलाइनों और अन्य साइट पर निर्माण के लिए उपयुक्त है।

उपकरण रचना

- हाई-पावर फ्लेम स्प्रे गन, पाउडर फीडर, रेगुलेटिंग वाल्व।

- उपयोगकर्ताओं को अपना स्वयं का 0.9m3/मिनट एयर कंप्रेसर, ऑक्सीजन, एसिटिलीन, ऑक्सीएसिटिलीन दबाव कम करने वाला मीटर और पाइपलाइन प्रदान करना आवश्यक है।

विशेषताएं

कोटिंग मोटी है, जो स्थायित्व और सुरक्षा सुनिश्चित करती है। ऑपरेशन सरल और उपयोगकर्ता के अनुकूल है। उपकरण हल्का और पोर्टेबल है, जिससे परिवहन आसान हो जाता है।

लाभ में शामिल हैं:

- कम लागत क्योंकि विशेष छिड़काव या सुखाने वाले कमरे की कोई आवश्यकता नहीं है। इसके अतिरिक्त, उपकरण की पोर्टेबिलिटी वर्कपीस के आकार या आकृति के आधार पर सीमाओं के बिना साइट पर निर्माण की अनुमति देती है।

- इसे विभिन्न पर्यावरणीय परिस्थितियों जैसे 100% सापेक्ष आर्द्रता और कम तापमान के तहत लागू किया जा सकता है।

- स्टील, कंक्रीट आदि सहित मैट्रिक्स सामग्रियों की एक विस्तृत श्रृंखला के साथ संगत, जो बहुमुखी अनुप्रयोगों की अनुमति देता है।

- कोटिंग मरम्मत योग्यता प्रदान करती है; छोटे दोषों को सतह को गर्म करके आसानी से ठीक किया जा सकता है जबकि बड़े दोषों को जरूरत पड़ने पर पूरी तरह से दोबारा छिड़का जा सकता है।

- पाउडर और रंग परिवर्तन लागू करना आसान है।

आवेदन उदाहरण

- शराब, बीयर, दूध, नमक, भोजन और सीवेज उपचार उपकरण के लिए विभिन्न संक्षारण प्रतिरोधी कंटेनर; थर्मल पावर प्लांट स्टील अलवणीकरण पानी के टैंक जिसमें अल्ट्राफिल्ट्रेशन पानी के टैंक, प्राथमिक ताजे पानी के टैंक, माध्यमिक ताजे पानी के टैंक, कच्चे पानी के टैंक और अन्य आंतरिक संक्षारण रोकथाम के उपाय शामिल हैं।

- इस्पात संरचना एंटीकोर्सोजन, सजावट, इन्सुलेशन, पहनने के प्रतिरोध और घर्षण में कमी में विविध अनुप्रयोग: दो-परत पीई या तीन-परत पीई एंटी-जंग कोटिंग्स का उपयोग करके पेट्रोकेमिकल और पावर प्लांट बड़े भंडारण टैंक और पाइपलाइन वेल्डिंग मरम्मत; राजमार्ग रेलिंग; नगरपालिका प्रकाश खंभे; स्टेडियम ग्रिड इंजीनियरिंग; नल के पानी के पंप; रासायनिक पंखे; प्रिंटिंग मशीन नायलॉन रोलर्स; ऑटोमोबाइल तख़्ता शाफ्ट; इलेक्ट्रोप्लेटिंग हैंगर.

- समुद्री जल के क्षरण को रोकने के लिए समुद्री इस्पात संरचनाएं और बंदरगाह सुविधाएं जैसे पुल की नींव, ब्रेकवाटर, प्लेट ब्रिज, स्टील पाइप पाइल्स, शीट पाइल्स, ट्रेस्टल्स और बोय।

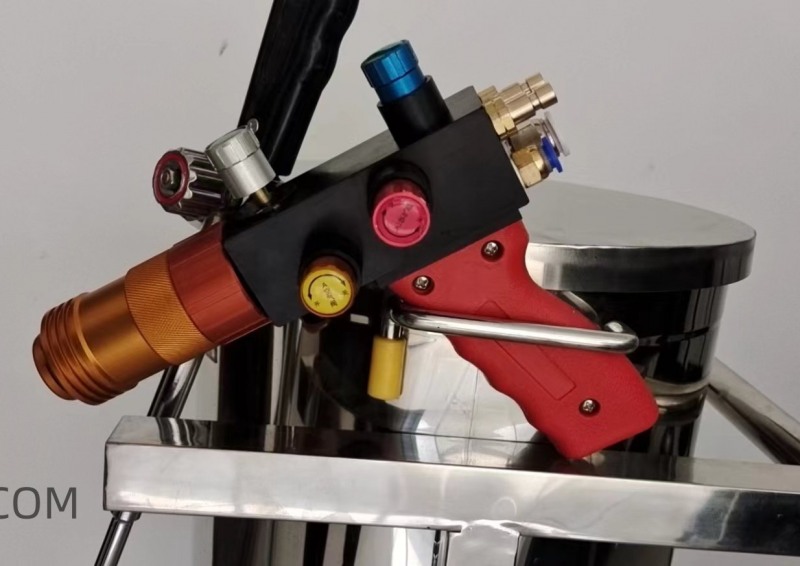

स्प्रेइंग गन की तस्वीरें

ज्वाला छिड़काव प्रक्रिया

फ्लेम स्प्रेइंग प्रक्रिया में मुख्य रूप से सब्सट्रेट सतह प्रीट्रीटमेंट, वर्कपीस प्रीहीटिंग, फ्लेम स्प्रेइंग, डिटेक्शन और अन्य प्रक्रियात्मक चरण शामिल होते हैं।eps.

- सब्सट्रेट सतह का पूर्व उपचार: बड़े घटकों या कंटेनरों को सतह के तेल, जंग या अन्य संक्षारक पदार्थों को खत्म करने के लिए सैंडब्लास्टिंग, पॉलिशिंग, पिकलिंग या फॉस्फेटिंग जैसी प्रक्रियाओं से गुजरना पड़ सकता है। शोध से पता चलता है कि फ्लेम स्प्रे कोटिंग के साथ संयोजन के लिए सैंडब्लास्टिंग और फॉस्फेटिंग सबसे प्रभावी तरीके हैं।

- प्रीहीटिंग: वर्कपीस की सतह को लगाने से पहले प्लास्टिक पाउडर के पिघलने बिंदु से ऊपर गर्म किया जाना चाहिए। यह चरण महत्वपूर्ण है और इसे फ्लेम स्प्रे गन का उपयोग करके प्राप्त किया जा सकता है। विभिन्न प्लास्टिक पाउडर और वर्कपीस आकार/विनिर्देशों के लिए अलग-अलग प्रीहीटिंग तापमान की आवश्यकता होती है। विभिन्न प्लास्टिक पाउडर के अनुशंसित वर्कपीस प्रीहीटिंग तापमान पर विस्तृत जानकारी निम्नलिखित स्प्रे मापदंडों में प्रदान की गई है।

- स्प्रे गन की लौ शक्ति गैस के दबाव और प्रवाह दर से निर्धारित होती है, उच्च शक्ति वाली गैस लपटों के कारण प्लास्टिक पाउडर का दहन खराब हो जाता है, जबकि कम शक्ति वाली गैस लपटों के परिणामस्वरूप खराब कोटिंग आसंजन और अधूरा प्लास्टिककरण होता है। ज्वाला शक्ति मुख्य रूप से डीepeप्लास्टिक पाउडर के कण आकार पर ध्यान दें, जहां मोटे पाउडर के लिए उच्च-शक्ति लौ छिड़काव की आवश्यकता होती है और महीन पाउडर के लिए कम-शक्ति लौ छिड़काव की आवश्यकता होती है।

- छिड़काव दूरी: लगभग 60-140 जाल के कण आकार के साथ थर्मोप्लास्टिक पाउडर का उपयोग करते समय, अनुशंसित छिड़काव दूरी लगभग 200-250 मिमी है। लगभग 100-180 जाल के कण आकार वाले थर्मोसेटिंग प्लास्टिक पाउडर के लिए, 140-200 मिमी के बीच छिड़काव दूरी बनाए रखने की सलाह दी जाती है।

- छिड़काव कार्यों के दौरान संपीड़ित हवा, कार्बन डाइऑक्साइड और नाइट्रोजन का उपयोग आमतौर पर सुरक्षात्मक गैसों के रूप में किया जाता है। उनमें से, कार्बन डाइऑक्साइड बेहतर शीतलन प्रभाव प्रदान करता है जबकि नाइट्रोजन नायलॉन सामग्री छिड़काव सुरक्षा के लिए उपयुक्त है। मोटे पाउडर को महीन पाउडर की तुलना में थोड़े कम सुरक्षा वायु प्रवाह की आवश्यकता होती है। सुरक्षात्मक गैस के लिए अनुशंसित दबाव 0.2 से 0.4MPa तक होता है।

- सामान्यतया, फ्लेम-स्प्रे प्लास्टिक के लिए पाउडर फीडिंग की मात्रा 60 से 300 ग्राम/मिनट की सीमा के भीतर होती है। यदि कोटिंग की सतह में मौजूद किसी भी छिद्र के बिना 0.3 मिमी से अधिक की कोटिंग मोटाई वांछित है, तो इस फीडिंग मात्रा को तदनुसार बनाए रखा जाना चाहिए।

- उपयोग किए जा रहे विभिन्न प्रकार के प्लास्टिक के अनुसार, 300 ग्राम/मिनट की पाउडर छिड़काव मात्रा और एक स्प्रे बंदूक का उपयोग करके 1 मिमी प्रति घंटे की फिल्म मोटाई का लक्ष्य रखते समय 12 से 15m²/घंटा तक की दक्षता प्राप्त की जा सकती है।

- फिल्म की मोटाई की आवश्यकताओं के आधार पर जांच विधियों का यथोचित चयन किया जाना चाहिए; आमतौर पर मोटाई गेज या ईडीएम रिसाव डिटेक्टरों का उपयोग किया जाता है।

प्रारंभिक कार्य

- एयर कंप्रेसर: एयर कंप्रेसर का विस्थापन कम से कम 0.9m3/मिनट और कार्यशील दबाव 0.5 से 1Mpa तक होना चाहिए। इसे तेल और पानी फिल्टर से गुजरने के बाद छिड़काव उपकरण में सूखी और साफ संपीड़ित हवा पहुंचानी चाहिए।

- स्प्रे गन और पाउडर फीडर पाइपलाइन कनेक्शन: φ15 मिमी के आंतरिक व्यास के साथ एक उच्च दबाव नली को पाउडर फीडर के कुल एयर इनलेट कनेक्टर से मजबूती से कनेक्ट करें। फिर, पाउडर फीडर के एयर प्रेशर गेज सीट पर बाएं और दाएं एयर बॉल वाल्व जोड़ों को φ10 मिमी के आंतरिक व्यास के साथ एक उच्च दबाव नली का उपयोग करके स्प्रे गन हैंडल से कनेक्ट करें। इसके अलावा, निचले बाएँ सुरक्षात्मक गैस कनेक्टर (प्रत्येक स्प्रे गन के लिए एक) को मजबूती से कनेक्ट करें। क्रमशः φ12 मिमी के आंतरिक व्यास के साथ पारदर्शी प्लास्टिक की नली को बाएं और दाएं दोनों पाउडर फीडिंग जोड़ों के साथ-साथ प्रत्येक स्प्रे गन हैंडल पर निचले दाएं पाउडर फीडिंग जोड़ से कनेक्ट करें (प्रत्येक समूह में एक स्प्रे गन है)। पाउडर फीडर को दो स्प्रे गन द्वारा एक साथ छिड़काव के लिए डिज़ाइन किया गया है। यदि केवल एक स्प्रे गन का उपयोग किया जाता है, तो बाएं या दाएं समूह की संपीड़ित हवा और पाउडर फ़ीड जोड़ को अलग से बंद किया जा सकता है।

- स्प्रे गन और ऑक्सीजन/एसिटिलीन गैस पाइपलाइन कनेक्शन: एसिटिलीन गैस नली को सीधे स्प्रे गन हैंडल के पीछे बाएं ऊपरी एसिटिलीन गैस कनेक्टर से कनेक्ट करें, इसके बाद ऑक्सीजन नली को सीधे इसके पीछे दाएं ऊपरी ऑक्सीजन कनेक्टर से कनेक्ट करें।

- छिड़काव ऑपरेशन: पाउडर फीडर यूनिट पर ≥3MPa पढ़ने वाले वायु दबाव गेज तक पहुंचने तक एयर कंप्रेसर को 5-5 मिनट तक चलाना शुरू करें। इसके बैरल के ऊपरी कवर और निचले हिस्से दोनों पर स्थित बड़े प्लग को वामावर्त दिशा में खोलें; फ़ीड बैरल/पाइपलाइन से किसी भी शेष पाउडर को हटाने के लिए वामावर्त दिशा में रिवर्स ब्लो वाल्व खोलें; दक्षिणावर्त दिशा में रिवर्स ब्लो वाल्व बंद करें; अंततः पहले हटाए गए बड़े स्क्रू को वापस प्लग करें।

उपकरण वीडियो

| समय पर डिलीवरी |

|

| गुणवत्ता संगति |

|

| व्यावसायिक सेवा |

|

|

सारांश

|

5.0

|