Пиштол за термопластичен прав за прскање со опрема за пламен

Вовед

PECOAT® PECT6188 е опремен со уникатен нерѓосувачки челик со висок капацитет за хранење на прав кој овозможува истовремена употреба на два пиштола за прскање. Се одликува со виор флуидизиран кревет во прав структура на снабдување со прилагодлив апсорбер на вентури во прав и чистач за прав. Континуираното додавање прав во фидерот обезбедува долгорочна, стабилна и доследна работа на пиштолот за прскање. Специјално дизајнираниот режим на мешање воздух и двослојната заштитна структура на пиштолот за прскање спречува какво било калење за време на процесот на прскање. Овозможува брза примена на EAA, EVA,PO, PE, епоксидни како и други термопластични и термореажни пластични прашоци. Едно прскање може да создаде дебелина на облогата која се движи од 0.5 mm до 5 mm.

Пиштолот за прскање е дизајниран за посебен режим на мешање гас и двослојна заштитна структура на гас, и нема да има калење во процесот на прскање. Може брзо да прска кополимер етилен-акрилна киселина EAA, кополимер етилен-винил ацетат EVA, полиолефин PO, полиетилен PE, вкрстено поврзан полиетилен, епоксиден прав, хлориран полиетер, најлонска серија, флуорополимер во прав и друго термопластичен прав и термореактивна пластика во прав конструкција на лице место. Едно прскање може да формира облога од околу 0.5-5 мм, Погоден е за изградба на хемиски инсталации, големи контејнери, резервоари за складирање, нафтоводи и гасоводи и друга градба на лице место.

опрема составот

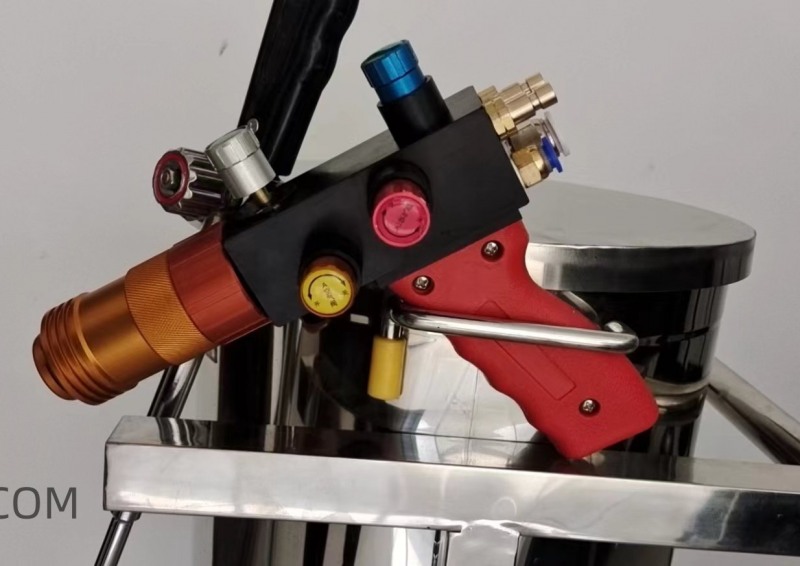

- Високомоќен пламен пиштол за прскање, фидер за прав, регулациски вентил.

- Од корисниците се бара да обезбедат сопствен воздушен компресор од 0.9 m3/min, кислород, ацетилен, мерач за намалување на притисокот на оксиацетилен и цевковод.

Карактеристики

Облогата е густа, обезбедувајќи издржливост и заштита. Операцијата е едноставна и прифатлива за корисниците. Опремата е лесна и пренослива, што го олеснува транспортот.

Предностите вклучуваат:

- ниска цена бидејќи нема потреба од специјализирани простории за прскање или сушење. Дополнително, преносливоста на опремата овозможува изградба на лице место без ограничувања врз основа на големината или обликот на работното парче.

- Може да се примени под различни еколошки услови како што се 100% релативна влажност и ниски температури.

- Компатибилен со широк асортиман на матрични материјали, вклучувајќи челик, бетон, итн., што овозможува разноврсна примена.

- Облогата нуди можност за поправка; малите дефекти може лесно да се поправат со загревање на површината, додека поголемите дефекти може целосно да се испрскаат доколку е потребно.

- Промените во прав и боја се без напор за имплементација.

Примери за примена

- Различни контејнери отпорни на корозија за опрема за третман на алкохол, пиво, млеко, сол, храна и отпадни води; Резервоари за бигор вода за термоцентрала, вклучувајќи резервоари за вода за ултрафилтрација, примарни резервоари за свежа вода, секундарни резервоари за свежа вода, резервоари за сурова вода и други внатрешни мерки за спречување на корозија.

- Различни апликации во антикорозија, декорација, изолација, отпорност на абење и намалување на триење на челични конструкции: Поправка на големи резервоари за складирање на петрохемиски и електрани и заварување на цевководи со користење на двослојни PE или трислојни PE антикорозивни премази; заштитни огради за автопат; општински столбови за осветлување; стадионска мрежа инженеринг; пумпи за вода од чешма; хемиски вентилатори; машина за печатење најлонски ролери; шахти на автомобилски шипки; закачалки за галванизација.

- Морски челични конструкции и пристанишни објекти како што се темели на мостови, брановидни мостови, мостови со плочи, купови од челични цевки, купови од лим, потпирачи и пловци за да се спречи корозија на морската вода.

Фотографии од пиштол за прскање

Процес на прскање со пламен

Процесот на прскање со пламен првенствено се состои од предтретман на површината на подлогата, претходно загревање на работното парче, прскање со пламен, откривање и други процедуралниeps.

- Предтретман на површината на подлогата: Големите компоненти или контејнери може да подлежат на процеси како што се пескарење, полирање, мариноване или фосфатирање за да се елиминира површинското масло, 'рѓата или други корозивни материи. Истражувањата покажуваат дека пескарењето и фосфатирањето се најефикасните методи за комбинирање со облога со пламен спреј.

- Предзагревање: Површината на работното парче мора да се загрее над точката на топење на пластичниот прав пред нанесувањето. Овој чекор е клучен и може да се постигне со помош на пламен пиштол за прскање. Различни пластични прашоци и облици/спецификации на работните парчиња бараат различни температури за предзагревање. Детални информации за препорачаните температури за предзагревање на различните пластични прашоци се дадени во следните параметри за прскање.

- Моќноста на пламенот на пиштолот за прскање се одредува според притисокот на гасот и брзината на проток, при што пламените гасови со голема моќност доведуваат до влошување на согорувањето на пластичниот прав, додека пламенот со мала моќност на гас резултира со слаба адхезија на облогата и нецелосна пластификација. Моќта на пламенот главно гepends на големината на честичките на пластичниот прав, каде што грубите прашоци бараат прскање со пламен со голема моќност, а фините прашоци бараат прскање со пламен со мала моќност.

- Растојание на прскање: Кога се користи термопластичен прав со големина на честички од приближно 60-140 мрежа, препорачаното растојание на прскање е околу 200-250 mm. За термореактивна пластика во прав со големина на честички од околу 100-180 мрежи, препорачливо е да се одржи растојанието на прскање помеѓу 140-200 mm.

- Компресиран воздух, јаглерод диоксид и азот најчесто се користат како заштитни гасови за време на операциите на прскање. Меѓу нив, јаглерод диоксидот обезбедува супериорни ефекти на ладење, додека азотот е погоден за заштита од прскање најлонски материјали. Грубите прашоци бараат малку помала заштита на протокот на воздух во споредба со фините прашоци. Препорачаниот притисок за заштитниот гас се движи од 0.2 до 0.4 MPa.

- Општо земено, количината на хранење прашок за пластика испрскана со пламен е во опсег од 60 до 300 g/min. Ако се бара дебелина на облогата поголема од 0.3 mm без присутни пори на површината на облогата, оваа количина на напојување треба да се одржува соодветно.

- Според различни типови на пластика што се користи, кога се нанесува количина на прскање во прав од 300 g/min и се стремите кон дебелина на слој од 1mm на час со користење на еден пиштол за прскање, може да се постигне ефикасност во опсег од 12 до 15 m²/час.

- Методите за откривање треба да бидат избрани разумно врз основа на барањата за дебелина на филмот; вообичаено користат мерачи за дебелина или детектори за истекување EDM.

Подготвителна работа

- Воздушен компресор: Воздушниот компресор треба да има поместување од најмалку 0.9 m3/min и работен притисок кој се движи од 0.5 до 1Mpa. Треба да испорача сув и чист компримиран воздух во опремата за прскање откако ќе помине низ филтер за масло и вода.

- Поврзување на цевководот со пиштолот за прскање и доводникот за прав: Цврсто поврзете го цревото под висок притисок со внатрешен дијаметар од φ15 mm во вкупниот конектор за влез на воздух на доводникот за прав. Потоа, поврзете ги левиот и десниот спој на топчестиот вентил за воздух на седиштето на манометарот на воздушниот притисок на доводникот за прав со рачката на пиштолот за прскање користејќи црево под висок притисок со внатрешен дијаметар од φ10 mm. Исто така, цврсто поврзете го долниот лев заштитен приклучок за гас (по еден за секој пиштол за прскање). Поврзете проѕирни пластични црева со внатрешен дијаметар од φ12mm соодветно и на левиот и на десниот спој за напојување на прав, како и на долниот десен спој за напојување на прав на секоја рачка од пиштолот за прскање (секоја група има по еден пиштол за прскање). Внесувачот за прав е дизајниран за истовремено прскање со два пиштола за прскање. Ако се користи само еден пиштол за прскање, спојот за компримиран воздух и прав на левата или десната група може да се затвори посебно.

- Пиштол за прскање и поврзување на гасоводот кислород/ацетилен: Директно поврзете го цревото за ацетиленски гас на левиот горен конектор за ацетиленски гас зад рачката на пиштолот за прскање, проследено со директно поврзување на цревото за кислород со десниот горен приклучок за кислород зад него.

- Работа на прскање: Започнете со работа на компресорот за воздух 3-5 минути додека не достигнете манометар за притисок од ≥5 MPa на единицата за хранење прав. Одвртете ги големите приклучоци лоцирани и на горниот капак и на долниот дел од цевката во спротивна насока од стрелките на часовникот; отворете го обратниот вентил за дување во спротивна насока од стрелките на часовникот за да ги отстраните сите преостанати прашоци од бурето/цевководот за напојување; затворете го обратниот вентил за дување во насока на стрелките на часовникот; конечно приклучете ги големите завртки отстранети порано.

Видеа со опрема

| Испорака навреме |

|

| Конзистентност на квалитетот |

|

| Професионална услуга |

|

|

ПРЕГЛЕД

|

5.0

|