Пистолет для термического пламенного напыления термопластичного порошка

Введение

PECOAT® PECT6188 оснащен уникальным высокопроизводительным механизмом подачи порошка из нержавеющей стали на колесиках, который позволяет одновременно использовать два распылительных пистолета. Он представляет собой вихрь порошок в псевдоожиженном слое конструкция подачи с регулируемым абсорбером порошка Вентури и порошковым очистителем. Непрерывное добавление порошка в устройство подачи обеспечивает длительную, стабильную и бесперебойную работу краскопульта. Специально разработанный режим смешивания воздуха и двухслойная защитная конструкция пистолета-распылителя предотвращают закалку во время процесса распыления. Это позволяет быстро применять EAA, EVA,PO, PE, эпоксидная смола, а также другие термопластичные и термореактивные пластмассовые порошки. Одно распыление может создать толщину покрытия от 0.5 мм до 5 мм.

Пистолет-распылитель рассчитан на специальный режим смешивания газов и двухслойную структуру защитного газа, поэтому в процессе распыления не требуется закалки. Он может быстро распылять сополимер этилена и акриловой кислоты EAA, сополимер этилена и винилацетата. EVA, полиолефин ПО, полиэтилен ПЭ, сшитый полиэтилен, эпоксидный порошок, хлорированный полиэфир, нейлоновая серия, фторполимерный порошок и другие термопластичный порошок и термореактивный пластиковый порошок, строительство на месте. Одно распыление может образовать покрытие толщиной около 0.5-5 мм. Оно подходит для строительства химических установок, больших контейнеров, резервуаров для хранения, нефте- и газопроводов и других строительных работ на объекте.

Подобрать оборудование Состав

- Мощный огнеметный пистолет, устройство подачи порошка, регулирующий клапан.

- Пользователи должны иметь собственный воздушный компрессор производительностью 0.9 м3/мин, кислород, ацетилен, измеритель снижения давления ацетилена и трубопровод.

Особенности

Покрытие толстое, что обеспечивает долговечность и защиту. Операция проста и удобна для пользователя. Оборудование легкое и портативное, что облегчает транспортировку.

Преимущества включают в себя:

- низкая стоимость, поскольку нет необходимости в специализированных помещениях для распыления или сушки. Кроме того, мобильность оборудования позволяет осуществлять сборку на месте без ограничений по размеру и форме заготовки.

- Его можно применять в различных условиях окружающей среды, таких как относительная влажность 100% и низкие температуры.

- Совместим с широким спектром матричных материалов, включая сталь, бетон и т. д., что обеспечивает универсальность применения.

- Покрытие обеспечивает ремонтопригодность; небольшие дефекты можно легко устранить путем нагревания поверхности, а более крупные дефекты при необходимости можно полностью повторно распылить.

- Сменить порошок и цвет легко.

Примеры маркировки

- Различные коррозионностойкие контейнеры для алкоголя, пива, молока, соли, продуктов питания, а также очистное оборудование; Стальные резервуары для опреснения воды теплоэлектростанций, включая резервуары для воды ультрафильтрации, первичные резервуары для пресной воды, вторичные резервуары для пресной воды, резервуары для сырой воды и другие меры по предотвращению внутренней коррозии.

- Разнообразные применения в области защиты от коррозии, отделки, изоляции, износостойкости и снижения трения стальных конструкций: ремонт крупных резервуаров нефтехимических и электростанций и сварка трубопроводов с использованием двухслойных или трехслойных полиэтиленовых антикоррозионных покрытий; дорожные ограждения; столбы городского освещения; проектирование сетей стадионов; насосы для водопроводной воды; химические вентиляторы; нейлоновые ролики печатной машины; автомобильные шлицевые валы; гальванические подвески.

- Морские стальные конструкции и портовые сооружения, такие как фундаменты мостов, волнорезы, пластинчатые мосты, сваи из стальных труб, шпунтовые сваи, эстакады и буи, для предотвращения коррозии в морской воде.

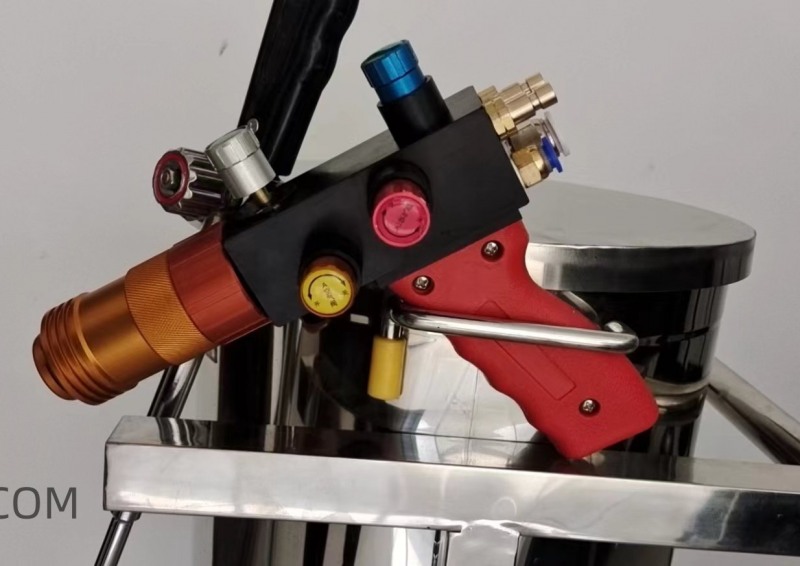

Фотографии распылителя

Процесс газопламенного напыления

Процесс газопламенного напыления в основном состоит из предварительной обработки поверхности подложки, предварительного нагрева заготовки, газопламенного напыления, обнаружения и других процедурных операций.eps.

- Предварительная обработка поверхности подложки. Большие компоненты или контейнеры могут подвергаться таким процессам, как пескоструйная обработка, полировка, травление или фосфатирование, чтобы удалить с поверхности масло, ржавчину или другие коррозийные вещества. Исследования показывают, что пескоструйная очистка и фосфатирование являются наиболее эффективными методами сочетания с газопламенным напылением.

- Предварительный нагрев: перед нанесением поверхность заготовки должна быть нагрета выше точки плавления пластикового порошка. Этот шаг имеет решающее значение, и его можно выполнить с помощью огнеметного пистолета. Различные пластиковые порошки и формы/технические характеристики заготовок требуют разных температур предварительного нагрева. Подробная информация о рекомендуемых температурах предварительного нагрева детали для различных пластиковых порошков представлена в следующих параметрах распыления.

- Мощность пламени краскопульта определяется давлением и расходом газа, при этом газовое пламя большой мощности приводит к ухудшению сгорания пластикового порошка, а газовое пламя малой мощности приводит к плохой адгезии покрытия и неполной пластификации. Мощность пламени в основном depeЭто зависит от размера частиц пластикового порошка: грубые порошки требуют газопламенного напыления высокой мощности, а мелкие порошки требуют газопламенного напыления малой мощности.

- Расстояние распыления: при использовании термопластичного порошка с размером частиц примерно 60-140 меш рекомендуемое расстояние распыления составляет около 200-250 мм. Для термореактивного пластикового порошка с размером частиц около 100-180 меш рекомендуется поддерживать расстояние распыления 140-200 мм.

- Сжатый воздух, углекислый газ и азот обычно используются в качестве защитных газов во время операций распыления. Среди них углекислый газ обеспечивает превосходный охлаждающий эффект, а азот подходит для защиты нейлоновых материалов распылением. Грубые порошки требуют немного меньшего защитного воздушного потока по сравнению с мелкими порошками. Рекомендуемое давление защитного газа составляет от 0.2 до 0.4 МПа.

- Вообще говоря, количество подачи порошка для пластмасс, напыляемых пламенем, находится в диапазоне от 60 до 300 г/мин. Если желательна толщина покрытия более 0.3 мм без каких-либо пор на поверхности покрытия, это количество подачи должно поддерживаться соответствующим образом.

- В зависимости от типа используемого пластика, при распылении порошка в количестве 300 г/мин и достижении толщины пленки 1 мм в час с помощью одного пистолета-распылителя можно достичь эффективности в диапазоне от 12 до 15 м²/час.

- Методы обнаружения следует выбирать разумно, исходя из требований к толщине пленки; обычно используются толщиномеры или течеискатели EDM.

Подготовительные работы

- Воздушный компрессор: воздушный компрессор должен иметь производительность не менее 0.9 м3/мин и рабочее давление от 0.5 до 1 МПа. Он должен подавать в распылительное оборудование сухой и чистый сжатый воздух после прохождения через масляный и водный фильтр.

- Соединение распылителя и трубопровода подачи порошка: Надежно подсоедините шланг высокого давления с внутренним диаметром φ15 мм к общему воздухозаборнику устройства подачи порошка. Затем соедините левый и правый шарниры воздушного шарового крана на седле манометра устройства подачи порошка с ручкой пистолета-распылителя с помощью шланга высокого давления с внутренним диаметром φ10 мм. Также надежно подсоедините нижний левый разъем защитного газа (по одному на каждый пистолет-распылитель). Подсоедините прозрачные пластиковые шланги с внутренним диаметром φ12 мм соответственно к левому и правому разъемам подачи порошка, а также к правому нижнему разъему подачи порошка на каждой ручке пистолета-распылителя (в каждой группе имеется один пистолет-распылитель). Дозатор порошка предназначен для одновременного распыления двумя краскопультами. Если используется только один пистолет-распылитель, то соединение подачи сжатого воздуха и порошка левой или правой группы можно закрыть отдельно.

- Соединение пистолета-распылителя и газопровода кислорода/ацетилена: непосредственно подсоедините шланг ацетилена к левому верхнему разъему газа ацетилена за рукояткой пистолета-распылителя, а затем напрямую подсоедините кислородный шланг к правому верхнему разъему кислорода позади него.

- Операция распыления: Запустите воздушный компрессор на 3-5 минут до тех пор, пока манометр давления воздуха не достигнет показания ≥5 МПа на блоке подачи порошка. Отвинтите большие заглушки, расположенные как на верхней крышке, так и на нижней части ее корпуса, против часовой стрелки; откройте обратный продувочный клапан против часовой стрелки, чтобы удалить остатки порошка из подающего ствола/трубопровода; закройте обратный продувочный клапан по часовой стрелке; наконец, закрутите обратно большие винты, удаленные ранее.

Видео об оборудовании

| Доставка вовремя |

|

| Стабильность качества |

|

| Професиональные услуги |

|

|

РЕЗЮМЕ

|

5.0

|