Tepelné plameňové striekacie zariadenie Pištoľ na termoplastický prášok

úvod

PECOAT® PECT6188 je vybavený unikátnym kolieskovým vysokokapacitným podávačom prášku z nehrdzavejúcej ocele, ktorý umožňuje súčasné použitie dvoch striekacích pištolí. Vyznačuje sa víchricou fluidizovaného prášku prívodná konštrukcia s nastaviteľným difuzérom práškového absorbéra a práškovým čističom. Nepretržité pridávanie prášku do podávača zabezpečuje dlhodobú, stabilnú a konzistentnú prevádzku striekacej pištole. Špeciálne navrhnutý režim miešania vzduchu a dvojvrstvová ochranná štruktúra striekacej pištole zabraňujú akémukoľvek temperovaniu počas procesu striekania. Umožňuje rýchlu aplikáciu EAA, EVA,PO, PE, epoxid, ako aj iné termoplastické a termosetové plastové prášky. Jediným nástrekom je možné vytvoriť vrstvu s hrúbkou od 0.5 mm do 5 mm.

Striekacia pištoľ je navrhnutá pre špeciálny režim miešania plynu a dvojvrstvovú ochrannú plynovú štruktúru a v procese striekania nebude dochádzať k žiadnemu temperovaniu. Môže rýchlo nastriekať kopolymér etylénu a kyseliny akrylovej EAA, kopolymér etylénu a vinylacetátu EVA, polyolefín PO, polyetylén PE, zosieťovaný polyetylén, epoxidový prášok, chlórovaný polyéter, nylonová séria, fluórpolymérový prášok a iné termoplastický prášok a termosetová prášková konštrukcia na mieste. Jeden nástrek môže vytvoriť povlak o hrúbke 0.5-5 mm, je vhodný na výstavbu chemických zariadení, veľkých kontajnerov, skladovacích nádrží, ropovodov a plynovodov a iných stavieb na mieste.

Zariadenia zloženie

- Vysokovýkonná plameňová striekacia pištoľ, podávač prášku, regulačný ventil.

- Od používateľov sa vyžaduje, aby poskytli svoj vlastný vzduchový kompresor s výkonom 0.9 m3/min., merač zníženia tlaku kyslíka, acetylénu, oxyacetylénu a potrubie.

Vlastnosti

Povlak je hrubý, zaisťuje odolnosť a ochranu. Obsluha je jednoduchá a užívateľsky prívetivá. Zariadenie je ľahké a prenosné, čo uľahčuje prepravu.

Medzi výhody patrí:

- nízke náklady, pretože nie sú potrebné špeciálne striekacie alebo sušiace miestnosti. Prenosnosť zariadenia navyše umožňuje stavbu na mieste bez obmedzení na základe veľkosti alebo tvaru obrobku.

- Môže sa aplikovať v rôznych podmienkach prostredia, ako je 100% relatívna vlhkosť a nízke teploty.

- Kompatibilné so širokou škálou matricových materiálov vrátane ocele, betónu atď., čo umožňuje všestranné aplikácie.

- Povlak ponúka opraviteľnosť; malé defekty možno ľahko opraviť zahriatím povrchu, zatiaľ čo väčšie defekty možno v prípade potreby úplne prestriekať.

- Implementácia práškových a farebných zmien je jednoduchá.

Príklady aplikácií

- Rôzne nádoby odolné voči korózii na alkohol, pivo, mlieko, soľ, potraviny a zariadenia na čistenie odpadových vôd; oceľové nádrže na odsoľovanie vody v tepelnej elektrárni vrátane nádrží na ultrafiltračnú vodu, primárnych nádrží na sladkú vodu, sekundárnych nádrží na sladkú vodu, nádrží na surovú vodu a iných vnútorných opatrení na prevenciu korózie.

- Rôzne aplikácie v oblasti antikoróznej ochrany oceľových konštrukcií, dekorácií, izolácie, odolnosti proti opotrebovaniu a znižovania trenia: Oprava zvárania veľkých zásobníkov petrochemických a elektrárenských nádrží a potrubí pomocou dvojvrstvových PE alebo trojvrstvových PE antikoróznych náterov; diaľničné zvodidlá; stĺpy obecného osvetlenia; inžinierske siete štadiónov; čerpadlá na vodu z vodovodu; chemické ventilátory; Nylonové valčeky tlačiarenských strojov; automobilové drážkové hriadele; galvanické vešiaky.

- Námorné oceľové konštrukcie a prístavné zariadenia, ako sú základy mostov, vlnolamy, doskové mosty, piloty z oceľových rúr, štetovnice, podpery a bóje, aby sa zabránilo korózii morskou vodou.

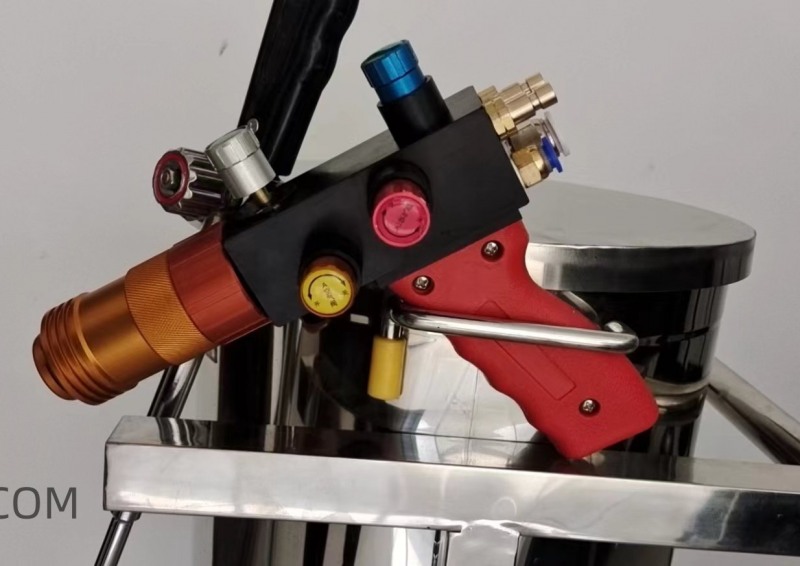

Fotografie striekacej pištole

Proces striekania plameňom

Proces striekania plameňom v prvom rade pozostáva z predúpravy povrchu substrátu, predohrevu obrobku, striekania plameňom, detekcie a iných postupov.eps.

- Predúprava povrchu podkladu: Veľké komponenty alebo nádoby môžu prejsť procesmi, ako je pieskovanie, leštenie, morenie alebo fosfátovanie, aby sa odstránil povrchový olej, hrdza alebo iné korozívne látky. Výskum ukazuje, že pieskovanie a fosfátovanie sú najefektívnejšie metódy kombinovania s náterom plameňovým striekaním.

- Predhriatie: Povrch obrobku sa musí pred aplikáciou zahriať nad bod topenia plastového prášku. Tento krok je rozhodujúci a možno ho dosiahnuť pomocou plameňovej striekacej pištole. Rôzne plastové prášky a tvary/špecifikácie obrobkov vyžadujú rôzne teploty predhrievania. Podrobné informácie o odporúčaných teplotách predhrievania obrobkov pre rôzne plastové prášky sú uvedené v nasledujúcich parametroch nástreku.

- Sila plameňa striekacej pištole je určená tlakom plynu a prietokom, pričom vysokovýkonné plynové plamene vedú k zhoršeniu spaľovania plastového prášku, zatiaľ čo plamene s nízkym výkonom vedú k zlej priľnavosti povlaku a neúplnej plastifikácii. Sila plameňa hlavne depends na veľkosť častíc plastového prášku, kde hrubé prášky vyžadujú vysokovýkonné striekanie plameňom a jemné prášky vyžadujú striekanie plameňom s nízkym výkonom.

- Vzdialenosť striekania: Pri použití termoplastického prášku s veľkosťou častíc približne 60-140 mesh je odporúčaná vzdialenosť striekania približne 200-250 mm. Pre termosetový plastový prášok s veľkosťou častíc približne 100-180 mesh sa odporúča udržiavať vzdialenosť striekania medzi 140-200 mm.

- Stlačený vzduch, oxid uhličitý a dusík sa bežne používajú ako ochranné plyny pri striekaní. Medzi nimi oxid uhličitý poskytuje vynikajúce chladiace účinky, zatiaľ čo dusík je vhodný na ochranu nylonového materiálu postriekaním. Hrubé prášky vyžadujú o niečo nižší ochranný prietok vzduchu v porovnaní s jemnými práškami. Odporúčaný tlak pre ochranný plyn sa pohybuje od 0.2 do 0.4 MPa.

- Všeobecne povedané, množstvo privádzaného prášku pre plasty striekané plameňom spadá do rozsahu 60 až 300 g/min. Ak je požadovaná hrúbka povlaku väčšia ako 0.3 mm bez akýchkoľvek pórov prítomných na povrchu povlaku, toto dávkované množstvo by sa malo zodpovedajúcim spôsobom zachovať.

- V závislosti od rôznych typov používaných plastov, pri nanášaní množstva striekaného prášku 300 g/min a zameraní sa na hrúbku filmu 1 mm za hodinu pomocou jednej striekacej pištole možno dosiahnuť účinnosť v rozsahu od 12 do 15 m²/hod.

- Detekčné metódy by sa mali voliť primerane na základe požiadaviek na hrúbku filmu; typicky využívajúce hrúbkomery alebo EDM detektory netesností.

Prípravné práce

- Vzduchový kompresor: Vzduchový kompresor by mal mať výtlak najmenej 0.9 m3/min a pracovný tlak v rozsahu od 0.5 do 1 MPa. Mal by dodávať suchý a čistý stlačený vzduch do striekacieho zariadenia po prechode cez olejový a vodný filter.

- Pripojenie striekacej pištole a potrubia podávača prášku: Pevne pripojte vysokotlakovú hadicu s vnútorným priemerom φ15 mm ku konektoru prívodu celkového vzduchu podávača prášku. Potom pripojte ľavý a pravý kĺb vzduchového guľového ventilu na sedle tlakomeru vzduchu podávača prášku k rukoväti striekacej pištole pomocou vysokotlakovej hadice s vnútorným priemerom φ10 mm. Pevne pripojte aj ľavý spodný konektor ochranného plynu (jeden pre každú striekaciu pištoľ). Pripojte priehľadné plastové hadice s vnútorným priemerom φ12 mm k ľavému a pravému spoju podávania prášku, ako aj k pravému spodnému spoju podávania prášku na každej rukoväti striekacej pištole (každá skupina má jednu striekaciu pištoľ). Podávač prášku je určený na súčasné striekanie dvoma striekacími pištoľami. Ak sa použije iba jedna striekacia pištoľ, spoj stlačeného vzduchu a prívodu prášku pre ľavú alebo pravú skupinu je možné uzavrieť samostatne.

- Pripojenie striekacej pištole a plynovodu kyslík/acetylén: Hadicu acetylénového plynu pripojte priamo k ľavému hornému konektoru acetylénového plynu za rukoväťou striekacej pištole, potom priamo pripojte kyslíkovú hadicu k pravému hornému konektoru pre kyslík za ňou.

- Prevádzka striekania: Začnite bežať vzduchový kompresor na 3-5 minút, kým sa na jednotke podávača prášku nedosiahne hodnota tlakomera ≥5MPa. Odskrutkujte veľké zátky umiestnené na hornom kryte a spodnej časti jeho valca proti smeru hodinových ručičiek; otvorte spätný vyfukovací ventil proti smeru hodinových ručičiek, aby ste odstránili všetky zvyšné prášky z prívodného valca/potrubia; zatvorte spätný vyfukovací ventil v smere hodinových ručičiek; nakoniec zasuňte späť veľké skrutky, ktoré ste predtým odstránili.

Videá s vybavením

| Dodanie včas |

|

| Konzistentnosť kvality |

|

| Profesionálny servis |

|

|

ZHRNUTIE

|

5.0

|