Термопламенска опрема за прскање Пиштољ за термопластични прах

увод

PECOAT® ПЕЦТ6188 је опремљен јединственим дозатором праха од нерђајућег челика на точковима великог капацитета који омогућава истовремену употребу два пиштоља за прскање. Карактерише га вихор прах у флуидизованом слоју структура снабдевања са подесивим вентуријевим апсорбером праха и чистачем праха. Континуирано додавање праха у хранилицу обезбеђује дуготрајан, стабилан и конзистентан рад пиштоља за прскање. Посебно дизајниран режим мешања ваздуха и двослојна заштитна структура пиштоља за прскање спречавају било какво каљење током процеса прскања. Омогућава брзу примену ЕАА, EVA,ПО, ПЕ, епоксид као и други термопластични и термореактивни пластични прах. Једно распршивање може створити дебљину премаза у распону од 0.5 мм до 5 мм.

Пиштољ за прскање је дизајниран за посебан режим мешања гаса и двослојну заштитну гасну структуру, а у процесу прскања неће бити каљења. Може брзо прскати кополимер етилен-акрилне киселине ЕАА, кополимер етилен-винил ацетата EVA, полиолефин ПО, полиетилен ПЕ, умрежени полиетилен, епоксидни прах, хлоровани полиетар, најлонска серија, флуорополимерни прах и други термопластични прах и термореактивни пластични прах конструкције на лицу места. Једно прскање може да формира премаз од око 0.5-5мм. Погодан је за изградњу хемијских инсталација, великих контејнера, резервоара за складиштење, нафтовода и гасовода и друге градње на лицу места.

Опрема састав

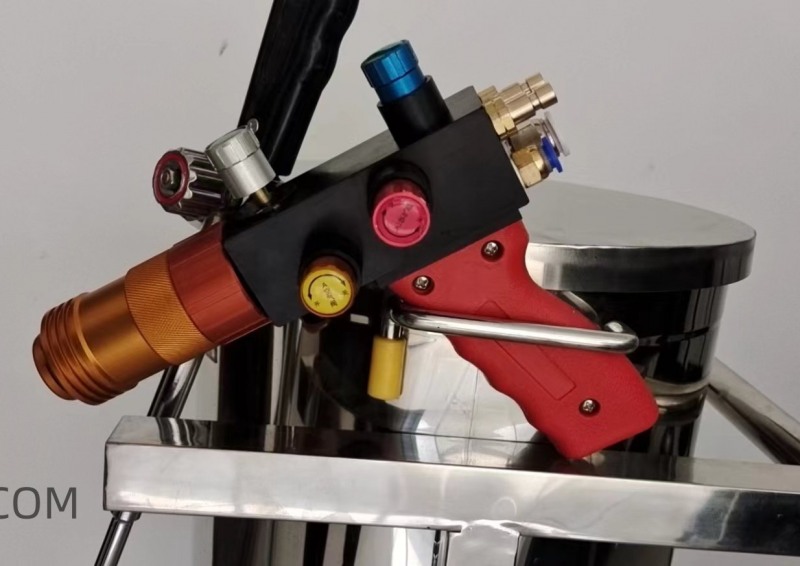

- Пиштољ за распршивање пламена велике снаге, довод праха, регулациони вентил.

- Од корисника се тражи да обезбеде сопствени ваздушни компресор од 0.9 м3/мин, кисеоник, ацетилен, мерач смањења притиска оксиацетилена и цевовод.

Карактеристике

Премаз је дебео, што обезбеђује издржљивост и заштиту. Операција је једноставна и лака за употребу. Опрема је лагана и преносива, што олакшава транспорт.

Предности укључују:

- ниска цена јер нема потребе за специјализованим просторијама за прскање или сушење. Поред тога, преносивост опреме омогућава конструкцију на лицу места без ограничења на основу величине или облика радног комада.

- Може се применити у различитим условима околине као што су 100% релативна влажност и ниске температуре.

- Компатибилан са широким спектром матричних материјала укључујући челик, бетон, итд., омогућавајући разноврсне примене.

- Премаз нуди могућност поправке; мали дефекти се могу лако поправити загревањем површине, док се већи недостаци могу у потпуности испрскати ако је потребно.

- Промене пудера и боје се лако примењују.

Примери примене

- Различити контејнери отпорни на корозију за алкохол, пиво, млеко, со, храну и опрему за третман отпадних вода; челични резервоари за десалинизацију термоелектране, укључујући резервоаре за ултрафилтрациону воду, примарне резервоаре свеже воде, секундарне резервоаре свеже воде, резервоаре сирове воде и друге унутрашње мере за спречавање корозије.

- Разноврсне примене у антикорозивној заштити челичних конструкција, декорацији, изолацији, отпорности на хабање и смањењу трења: петрохемијска и електрана великих резервоара за складиштење и поправка цевовода заваривањем коришћењем двослојних ПЕ или трослојних ПЕ антикорозивних премаза; заштитне ограде за аутопут; стубови општинске расвете; инжењеринг мреже стадиона; пумпе за воду из славине; хемијски вентилатори; најлонски ваљци за штампарске машине; аутомобилска клизна осовина; вешалице за галванизацију.

- Поморске челичне конструкције и лучки објекти као што су темељи мостова, лукобрани, плочасти мостови, шипови од челичних цеви, шипови од лимова, стубови и бове за спречавање корозије морске воде.

Фотографије пиштоља за прскање

Процес прскања пламеном

Процес прскања пламеном првенствено се састоји од предтретмана површине подлоге, предгревања радног предмета, прскања пламеном, детекције и других процедуралних ст.eps.

- Предтретман површине подлоге: Велике компоненте или контејнери могу бити подвргнути процесима као што су пескарење, полирање, кисељење или фосфатирање како би се елиминисало површинско уље, рђа или друге корозивне супстанце. Истраживања показују да су пескарење и фосфатирање најефикасније методе за комбиновање са премазивањем пламеном.

- Претходно загревање: Површина радног предмета мора бити загрејана изнад тачке топљења пластичног праха пре наношења. Овај корак је кључан и може се постићи употребом ватреног пиштоља. Различити пластични прахови и облици/спецификације предмета захтевају различите температуре предгревања. Детаљне информације о препорученим температурама предгревања радног комада за различите пластичне прахове дате су у следећим параметрима прскања.

- Снага пламена пиштоља за прскање је одређена притиском гаса и брзином протока, при чему пламен гаса велике снаге доводи до погоршања сагоревања пластичног праха, док гасни пламен мале снаге резултира лошим пријањањем премаза и непотпуном пластификацијом. Снага пламена углавном дepeндс на величину честица пластичног праха, где груби прахови захтевају распршивање пламеном велике снаге, а фини прах захтевају распршивање пламеном мале снаге.

- Растојање прскања: Када користите термопластични прах са величином честица од приближно 60-140 месх, препоручено растојање за прскање је око 200-250 мм. За термореактивни пластични прах са величином честица од око 100-180 месх, препоручљиво је одржавати размак прскања између 140-200 мм.

- Компримовани ваздух, угљен-диоксид и азот се обично користе као заштитни гасови током операција прскања. Међу њима, угљен-диоксид пружа супериорне ефекте хлађења, док је азот погодан за заштиту од прскања најлонског материјала. Груби пудери захтевају нешто мањи заштитни проток ваздуха у поређењу са финим пудерима. Препоручени притисак за заштитни гас се креће од 0.2 до 0.4 МПа.

- Уопштено говорећи, количина за храњење праха за пластику прскану пламеном је у опсегу од 60 до 300 г/мин. Ако се жели дебљина премаза већа од 0.3 мм без икаквих пора присутних на површини премаза, ову количину храњења треба одржавати у складу са тим.

- У зависности од различитих врста пластике која се користи, када се наноси прах у количини од 300 г/мин и циља на дебљину филма од 1 мм на сат помоћу једног пиштоља за прскање може постићи ефикасност у распону од 12 до 15 м²/сат.

- Методе детекције треба изабрати разумно на основу захтева за дебљином филма; обично користе мераче дебљине или ЕДМ детекторе цурења.

Припремни рад

- Ваздушни компресор: Ваздушни компресор треба да има померај од најмање 0.9м3/мин и радни притисак у распону од 0.5 до 1Мпа. Требало би да испоручује сув и чист компримовани ваздух у опрему за прскање након проласка кроз филтер за уље и воду.

- Пиштољ за прскање и цевовод за довод праха: Чврсто повежите црево високог притиска унутрашњег пречника од φ15 мм на прикључак за укупан улаз ваздуха на доводу праха. Затим повежите леве и десне зглобове ваздушних кугличних вентила на седишту мерача ваздушног притиска на додавачу праха на ручку пиштоља за прскање помоћу црева високог притиска унутрашњег пречника φ10 мм. Такође, чврсто спојите доњи леви конектор за заштитни гас (по један за сваки пиштољ за прскање). Повежите прозирна пластична црева унутрашњег пречника φ12мм на леви и десни спој за довод праха, као и на доњи десни спој за довод праха на свакој ручки пиштоља за прскање (свака група има по један пиштољ за прскање). Додавач праха је дизајниран за истовремено прскање са два пиштоља за прскање. Ако се користи само један пиштољ за прскање, спој компримованог ваздуха и довода праха леве или десне групе може се затворити одвојено.

- Пиштољ за прскање и прикључак за гасовод кисеоник/ацетилен: Директно повежите црево за гас за ацетилен на леви горњи конектор за гас за ацетилен иза ручке пиштоља за распршивање, а затим директно прикључите црево за кисеоник на десни горњи конектор за кисеоник иза њега.

- Операција прскања: Почните да ради ваздушни компресор 3-5 минута док не постигнете очитавање мерача ваздушног притиска ≥5МПа на јединици за довод праха. Одврните велике чепове који се налазе и на горњем поклопцу и на доњем делу цеви у смеру супротном од казаљке на сату; отворите повратни вентил за дување у смеру супротном од казаљке на сату да бисте уклонили све преостале прахове из цеви за пуњење/цевовода; затворите повратни вентил за дување у смеру казаљке на сату; коначно вратите велике завртње уклоњене раније.

Видео снимци опреме

| Испорука на време |

|

| Доследност квалитета |

|

| Професионална услуга |

|

|

РЕЗИМЕ

|

5.0

|