Termikus lángszóró berendezés pisztoly hőre lágyuló porhoz

Bevezetés

PECOATA ® PECT6188 egyedülálló kerekes, rozsdamentes acél nagy kapacitású por adagolóval van felszerelve, amely lehetővé teszi két szórópisztoly egyidejű használatát. Forgószél jellemzi fluidágyas por ellátó szerkezet állítható Venturi porelnyelővel és portisztítóval. A por folyamatos adagolása az adagolóba biztosítja a szórópisztoly hosszú távú, stabil és egyenletes működését. A speciálisan kialakított levegőkeverési mód és a szórópisztoly kétrétegű védőszerkezete megakadályozza a permetezési folyamat során bekövetkező temperálást. Lehetővé teszi az EAA gyors alkalmazását, EVA,PO, PE, epoxi, valamint egyéb hőre lágyuló és hőre keményedő műanyag porok. Egyetlen szórással 0.5 mm és 5 mm közötti vastagságú bevonat hozható létre.

A szórópisztoly speciális gázkeverési módra és kétrétegű védőgázszerkezetre készült, és a permetezési folyamat során nem lesz temperálás. Gyorsan képes permetezni etilén-akrilsav kopolimer EAA, etilén-vinil-acetát kopolimer EVA, poliolefin PO, polietilén PE, térhálós polietilén, epoxipor, klórozott poliéter, nylon sorozat, fluorpolimer por és egyéb hőre lágyuló por és hőre keményedő műanyag por helyszíni építés. Egy permetezés kb. 0.5-5 mm vastag bevonatot képezhet, Alkalmas vegyipari létesítmények, nagy konténerek, tárolótartályok, olaj- és gázvezetékek építésére és egyéb helyszíni építkezésekre.

Felszerelés Összetétel

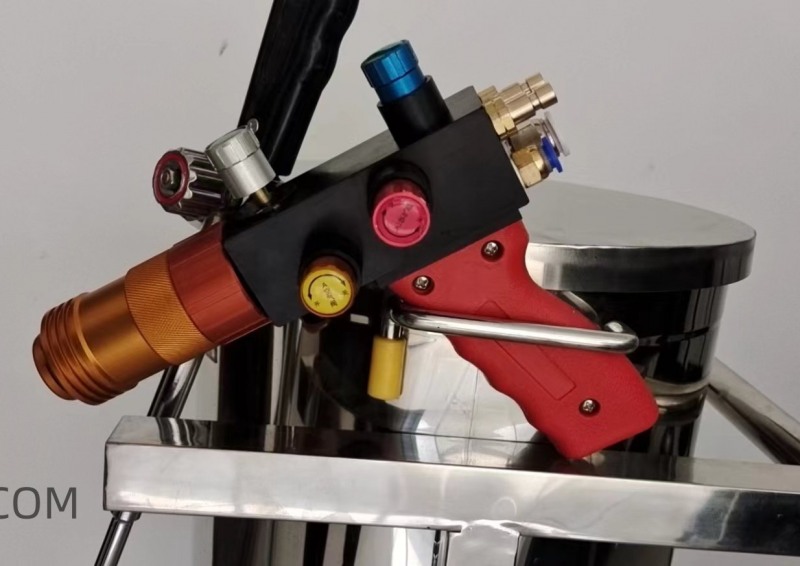

- Nagy teljesítményű lángszóró pisztoly, por adagoló, szabályozó szelep.

- A felhasználóknak saját 0.9 m3/perc légkompresszort, oxigén-, acetilén-, oxi-acetilén nyomáscsökkentő mérőt és csővezetéket kell biztosítaniuk.

Jellemzők

A bevonat vastag, amely biztosítja a tartósságot és a védelmet. A művelet egyszerű és felhasználóbarát. A berendezés könnyű és hordozható, megkönnyítve a szállítást.

Előnyei:

- alacsony költség, mivel nincs szükség speciális permetező vagy szárító helyiségekre. Ezenkívül a berendezés hordozhatósága lehetővé teszi a helyszíni építkezést a munkadarab méretétől vagy alakjától függő korlátozások nélkül.

- Alkalmazható különféle környezeti feltételek mellett, mint például 100%-os relatív páratartalom és alacsony hőmérséklet.

- Sokféle mátrixanyaggal kompatibilis, beleértve acélt, betont stb., ami sokoldalú alkalmazást tesz lehetővé.

- A bevonat javítható; a kisebb hibák a felület melegítésével könnyen javíthatók, míg a nagyobb hibák szükség esetén teljesen újrapermetezhetők.

- A por- és színváltoztatást könnyű végrehajtani.

Alkalmazási példák

- Különféle korrózióálló tartályok alkohol-, sör-, tej-, só-, élelmiszer- és szennyvízkezelő berendezésekhez; hőerőművek acél sótalanító víztartályai, beleértve az ultraszűrő víztartályokat, az elsődleges édesvíztartályokat, a másodlagos édesvíztartályokat, a nyersvíztartályokat és egyéb belső korrózió-megelőzési intézkedéseket.

- Változatos alkalmazások az acélszerkezetek korrózióvédelmében, dekorációjában, szigetelésében, kopásállóságában és súrlódáscsökkentésében: Petrolkémiai és erőművi nagy tárolótartályok és csővezeték-hegesztések javítása kétrétegű PE vagy háromrétegű PE korróziógátló bevonatokkal; autópálya védőkorlátok; városi világítóoszlopok; stadionhálózat tervezése; csapvíz szivattyúk; Vegyi ventilátorok; nyomdagép nylon hengerek; gépkocsi tengelyek; galvanizáló akasztók.

- Tengeri acélszerkezetek és kikötői létesítmények, például hídalapok, hullámtörők, lemezhidak, acélcsőcölöpök, lemezcölöpök, állványok és bóják a tengervíz korróziójának megakadályozására.

Fényképek a szórópisztolyról

Lángpermetezési folyamat

A lángpermetezési folyamat elsősorban a hordozófelület előkezeléséből, a munkadarab előmelegítéséből, a lángpermetezésből, az észlelésből és egyéb eljárási lépésekből áll.eps.

- Aljzatfelület előkezelése: A nagyméretű alkatrészeket vagy tartályokat olyan eljárásoknak vethetik alá, mint a homokfúvás, polírozás, pácolás vagy foszfátozás a felületi olaj, rozsda vagy más korrozív anyagok eltávolítása érdekében. A kutatások azt mutatják, hogy a homokfúvás és a foszfátozás a leghatékonyabb módszerek a lángszóró bevonattal való kombinálásra.

- Előmelegítés: Felhordás előtt a munkadarab felületét a műanyagpor olvadáspontja fölé kell melegíteni. Ez a lépés kulcsfontosságú, és lángszóró pisztollyal valósítható meg. A különböző műanyagporok és munkadarab-formák/specifikációk eltérő előmelegítési hőmérsékletet igényelnek. A különböző műanyagporok ajánlott munkadarab-előmelegítési hőmérsékleteiről részletes információkat a következő szórási paraméterek tartalmaznak.

- A szórópisztoly lángerejét a gáznyomás és az áramlási sebesség határozza meg, a nagy teljesítményű gázlángok a műanyagpor égési romlásához vezetnek, míg a kis teljesítményű gázlángok a bevonat gyenge tapadását és hiányos képlékenyítését eredményezik. A lángerő főként depends a műanyag por szemcseméretére, ahol a durva porok nagy teljesítményű lángpermetezést, a finom porok pedig kis teljesítményű lángpermetezést igényelnek.

- Szórási távolság: Kb. 60-140 mesh szemcseméretű, hőre lágyuló por használata esetén az ajánlott szórási távolság 200-250 mm. Kb. 100-180 mesh szemcseméretű, hőre keményedő műanyagpor esetén célszerű 140-200 mm közötti szórási távolságot tartani.

- A sűrített levegőt, a szén-dioxidot és a nitrogént általában védőgázként használják a permetezési műveletek során. Ezek közül a szén-dioxid kiváló hűtést biztosít, míg a nitrogén alkalmas a nylon anyag permetezés elleni védelmére. A durva porok valamivel kisebb védelmi légáramlást igényelnek, mint a finom porok. A védőgáz ajánlott nyomása 0.2 és 0.4 MPa között van.

- Általánosságban elmondható, hogy a lánggal szórt műanyagok por adagolása a 60-300 g/perc tartományba esik. Ha 0.3 mm-nél nagyobb bevonatvastagság kívánatos anélkül, hogy a bevonat felületén pórusok jelennének meg, ezt az adagolási mennyiséget ennek megfelelően kell fenntartani.

- A felhasznált műanyagok különböző típusaitól függően 300 g/perc porszórás felhordása és 1 mm/óra filmvastagság megcélzása egy szórópisztollyal 12 és 15 m²/óra közötti hatékonyságot érhet el.

- Az észlelési módszereket a filmvastagság követelményei alapján ésszerűen kell kiválasztani; jellemzően vastagságmérőket vagy EDM szivárgásérzékelőket alkalmaznak.

Előkészítő munka

- Légkompresszor: A légkompresszor lökettérfogatának legalább 0.9 m3/percnek kell lennie, üzemi nyomásának pedig 0.5 és 1 MPa között kell lennie. Száraz és tiszta sűrített levegőt kell juttatnia a permetező berendezésbe, miután áthaladt egy olaj- és vízszűrőn.

- A szórópisztoly és a poradagoló csővezeték csatlakozása: Szilárdan csatlakoztasson egy φ15 mm belső átmérőjű nagynyomású tömlőt a poradagoló teljes levegőbemeneti csatlakozójához. Ezután csatlakoztassa a poradagoló légnyomásmérőjének ülésén található bal és jobb oldali léggömbcsap csatlakozását a szórópisztoly fogantyújához egy φ10 mm belső átmérőjű nagynyomású tömlő segítségével. Szintén szorosan csatlakoztassa a bal alsó védőgáz csatlakozót (minden szórópisztolyhoz egyet). Csatlakoztassa a φ12 mm belső átmérőjű átlátszó műanyag tömlőket mind a bal, mind a jobb oldali poradagoló csatlakozásokhoz, valamint a jobb alsó poradagoló csatlakozáshoz minden szórópisztoly markolatán (minden csoporthoz egy szórópisztoly tartozik). A poradagolót két szórópisztollyal történő egyidejű permetezésre tervezték. Ha csak egy szórópisztolyt használunk, a bal vagy a jobb csoport sűrített levegős és por adagoló csatlakozása külön zárható.

- A szórópisztoly és az oxigén/acetilén gázvezeték csatlakozása: Közvetlenül csatlakoztassa az acetilén gáztömlőt a bal felső acetilén gázcsatlakozóhoz a szórópisztoly fogantyúja mögött, majd csatlakoztassa közvetlenül az oxigéntömlőt a mögötte lévő jobb felső oxigéncsatlakozóhoz.

- Permetezési művelet: Indítsa el a légkompresszort 3-5 percig, amíg el nem éri a légnyomásmérő ≥5 MPa értékét a poradagoló egységen. Csavarja ki a felső burkolaton és a henger alsó részén található nagy dugókat az óramutató járásával ellentétes irányban; nyissa ki a fordított fúvószelepet az óramutató járásával ellentétes irányba, hogy eltávolítsa a maradék port a betápláló hordóból/csővezetékből; zárja el a fordított fúvószelepet az óramutató járásával megegyező irányban; végül dugja vissza a korábban eltávolított nagy csavarokat.

Berendezés videók

| Időben történő szállítás |

|

| Minőségi konzisztencia |

|

| Professzionális szolgáltatás |

|

|

ÖSSZEFOGLALÓ

|

5.0

|