Pistole zum thermischen Flammspritzen für thermoplastisches Pulver

Einleitung

PECOAT® PECT6188 ist mit einem einzigartigen Hochleistungs-Pulverförderer aus Edelstahl mit Rädern ausgestattet, der die gleichzeitige Verwendung von zwei Spritzpistolen ermöglicht. Es verfügt über einen Wirbelwind Wirbelschichtpulver Versorgungsstruktur mit einem einstellbaren Venturi-Pulverabsorber und einem Pulverreiniger. Die kontinuierliche Zugabe von Pulver zur Zuführung gewährleistet einen langfristigen, stabilen und gleichmäßigen Betrieb der Spritzpistole. Der speziell entwickelte Luftmischmodus und die doppelschichtige Schutzstruktur der Spritzpistole verhindern jegliche Temperierung während des Spritzvorgangs. Es ermöglicht eine schnelle Anwendung von EAA, EVA,PO, PE, Epoxid sowie andere thermoplastische und duroplastische Kunststoffpulver. Mit einem einzigen Sprühstoß kann eine Schichtdicke von 0.5 mm bis 5 mm erzeugt werden.

Die Spritzpistole ist für einen speziellen Gasmischmodus und eine doppelschichtige Schutzgasstruktur ausgelegt, und beim Spritzvorgang findet keine Temperierung statt. Es kann schnell Ethylen-Acrylsäure-Copolymer EAA, Ethylen-Vinylacetat-Copolymer versprühen EVA, Polyolefin PO, Polyethylen PE, vernetztes Polyethylen, Epoxidpulver, chlorierter Polyether, Nylonserie, Fluorpolymerpulver und andere thermoplastisches Pulver und Duroplast-Pulver-Vor-Ort-Konstruktion. Durch einmaliges Sprühen kann eine Beschichtung von etwa 0.5 bis 5 mm gebildet werden. Es eignet sich für den Bau von Chemieanlagen, großen Behältern, Lagertanks, Öl- und Gaspipelines und anderen Bauarbeiten vor Ort.

Ausrüstung Zusammensetzung

- Hochleistungsflammspritzpistole, Pulverzuführung, Regulierventil.

- Benutzer müssen einen eigenen Luftkompressor mit 0.9 m3/min, einen Sauerstoff-, Acetylen-, Oxyacetylen-Druckreduzierungsmesser und eine eigene Rohrleitung bereitstellen.

Eigenschaften

Die dicke Beschichtung gewährleistet Haltbarkeit und Schutz. Die Bedienung ist einfach und benutzerfreundlich. Die Ausrüstung ist leicht und tragbar und erleichtert den Transport.

Vorteile sind:

- geringe Kosten, da keine speziellen Sprüh- oder Trockenräume erforderlich sind. Darüber hinaus ermöglicht die Portabilität der Ausrüstung eine Konstruktion vor Ort ohne Einschränkungen aufgrund der Werkstückgröße oder -form.

- Es kann unter verschiedenen Umgebungsbedingungen wie 100 % relativer Luftfeuchtigkeit und niedrigen Temperaturen angewendet werden.

- Kompatibel mit einer Vielzahl von Matrixmaterialien, einschließlich Stahl, Beton usw., was vielseitige Anwendungen ermöglicht.

- Die Beschichtung bietet Reparaturfähigkeit; Kleine Defekte können durch Erhitzen der Oberfläche leicht behoben werden, während größere Defekte bei Bedarf vollständig neu gesprüht werden können.

- Pulver- und Farbwechsel sind mühelos umsetzbar.

Anwendungsbeispiel

- Verschiedene korrosionsbeständige Behälter für Alkohol, Bier, Milch, Salz, Lebensmittel und Abwasserbehandlungsgeräte; Entsalzungswassertanks aus Stahl von Wärmekraftwerken, einschließlich Ultrafiltrationswassertanks, primäre Frischwassertanks, sekundäre Frischwassertanks, Rohwassertanks und andere interne Korrosionsschutzmaßnahmen.

- Vielfältige Anwendungen im Bereich Korrosionsschutz, Dekoration, Isolierung, Verschleißfestigkeit und Reibungsreduzierung von Stahlkonstruktionen: Reparatur großer Lagertanks und Rohrleitungen in Petrochemie- und Kraftwerken mit zweischichtigen PE- oder dreischichtigen PE-Korrosionsschutzbeschichtungen; Autobahnleitplanken; kommunale Lichtmasten; Stadionnetztechnik; Leitungswasserpumpen; Chemieventilatoren; Nylonwalzen für Druckmaschinen; Keilwellen für Kraftfahrzeuge; Galvanik-Kleiderbügel.

- Schiffsstahlkonstruktionen und Hafenanlagen wie Brückenfundamente, Wellenbrecher, Plattenbrücken, Stahlrohrpfähle, Spundwände, Böcke und Bojen zur Verhinderung von Meerwasserkorrosion.

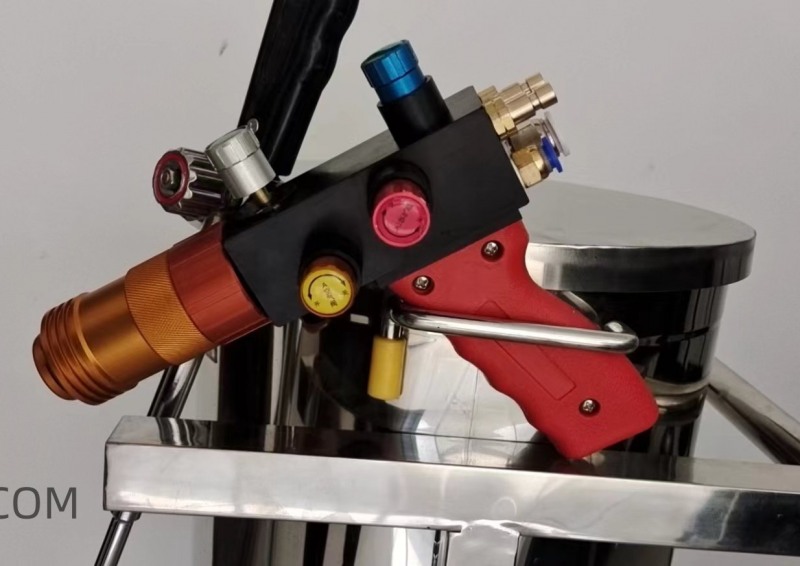

Fotos von Spritzpistolen

Flammspritzverfahren

Der Flammspritzprozess besteht hauptsächlich aus der Vorbehandlung der Substratoberfläche, dem Vorwärmen des Werkstücks, dem Flammspritzen, der Detektion und anderen Verfahrensschritteneps.

- Vorbehandlung der Substratoberfläche: Große Bauteile oder Behälter können Verfahren wie Sandstrahlen, Polieren, Beizen oder Phosphatieren unterzogen werden, um Oberflächenöl, Rost oder andere korrosive Substanzen zu entfernen. Untersuchungen zeigen, dass Sandstrahlen und Phosphatieren die effektivsten Methoden in Kombination mit der Flammspritzbeschichtung sind.

- Vorwärmen: Vor dem Auftragen muss die Oberfläche des Werkstücks über den Schmelzpunkt des Kunststoffpulvers erhitzt werden. Dieser Schritt ist entscheidend und kann mit einer Flammspritzpistole durchgeführt werden. Unterschiedliche Kunststoffpulver und Werkstückformen/-spezifikationen erfordern unterschiedliche Vorwärmtemperaturen. Detaillierte Informationen zu den empfohlenen Werkstück-Vorwärmtemperaturen verschiedener Kunststoffpulver finden Sie in den folgenden Sprühparametern.

- Die Flammenleistung der Spritzpistole wird durch den Gasdruck und die Durchflussrate bestimmt, wobei Gasflammen mit hoher Leistung zu einer Verschlechterung der Verbrennung des Kunststoffpulvers führen, während Gasflammen mit geringer Leistung zu schlechter Beschichtungshaftung und unvollständiger Plastifizierung führen. Die Flammenleistung hauptsächlich depeErkenntnisse über die Partikelgröße des Kunststoffpulvers, wobei grobe Pulver ein Flammspritzen mit hoher Leistung und feine Pulver ein Flammspritzen mit geringer Leistung erfordern.

- Sprühabstand: Bei Verwendung von thermoplastischem Pulver mit einer Partikelgröße von etwa 60–140 Mesh beträgt der empfohlene Sprühabstand etwa 200–250 mm. Bei duroplastischem Kunststoffpulver mit einer Partikelgröße von etwa 100–180 Mesh empfiehlt es sich, einen Sprühabstand zwischen 140–200 mm einzuhalten.

- Als Schutzgase bei Spritzarbeiten werden üblicherweise Druckluft, Kohlendioxid und Stickstoff verwendet. Unter anderem sorgt Kohlendioxid für eine hervorragende Kühlwirkung, während Stickstoff für den Sprühschutz von Nylonmaterial geeignet ist. Grobe Pulver erfordern im Vergleich zu feinen Pulvern einen etwas geringeren Schutzluftstrom. Der empfohlene Druck für das Schutzgas liegt zwischen 0.2 und 0.4 MPa.

- Im Allgemeinen liegt die Pulverzufuhrmenge für flammgespritzte Kunststoffe im Bereich von 60 bis 300 g/min. Wenn eine Beschichtungsdicke von mehr als 0.3 mm ohne Poren in der Beschichtungsoberfläche gewünscht wird, sollte diese Zufuhrmenge entsprechend beibehalten werden.

- Je nach Art der verwendeten Kunststoffe kann bei einer Pulversprühmenge von 300 g/min und einer angestrebten Filmdicke von 1 mm pro Stunde mit einer Spritzpistole eine Effizienz von 12 bis 15 m²/Stunde erreicht werden.

- Die Erkennungsmethoden sollten angemessen auf der Grundlage der Anforderungen an die Filmdicke ausgewählt werden. Typischerweise werden Dickenmessgeräte oder EDM-Leckdetektoren eingesetzt.

Vorarbeit

- Luftkompressor: Der Luftkompressor sollte eine Verdrängung von mindestens 0.9 m3/min und einen Arbeitsdruck von 0.5 bis 1 MPa haben. Es sollte trockene und saubere Druckluft in die Sprühausrüstung leiten, nachdem es einen Öl- und Wasserfilter passiert hat.

- Anschluss der Spritzpistole und der Pulverzufuhrleitung: Schließen Sie einen Hochdruckschlauch mit einem Innendurchmesser von φ15 mm fest an den Gesamtlufteinlassanschluss der Pulverzufuhr an. Verbinden Sie dann die linken und rechten Luftkugelventilverbindungen am Luftdruckmesssitz des Pulverförderers mit einem Hochdruckschlauch mit einem Innendurchmesser von φ10 mm mit dem Griff der Spritzpistole. Schließen Sie außerdem den unteren linken Schutzgasanschluss (einen für jede Spritzpistole) fest an. Schließen Sie transparente Kunststoffschläuche mit einem Innendurchmesser von φ12 mm jeweils an die linken und rechten Pulverzufuhranschlüsse sowie an den unteren rechten Pulverzufuhranschluss an jedem Spritzpistolengriff an (jede Gruppe verfügt über eine Spritzpistole). Der Pulverförderer ist für das gleichzeitige Sprühen mit zwei Sprühpistolen ausgelegt. Bei Verwendung nur einer Spritzpistole kann der Druckluft- und Pulverzufuhranschluss der linken oder rechten Gruppe separat verschlossen werden.

- Anschluss der Spritzpistole und der Sauerstoff-/Acetylengasleitung: Schließen Sie den Acetylengasschlauch direkt an den linken oberen Acetylengasanschluss hinter dem Spritzpistolengriff an, und schließen Sie anschließend den Sauerstoffschlauch direkt an den rechten oberen Sauerstoffanschluss dahinter an.

- Sprühvorgang: Lassen Sie den Luftkompressor 3–5 Minuten lang laufen, bis der Luftdruckmesser an der Pulverfördereinheit einen Wert von ≥5 MPa anzeigt. Schrauben Sie die großen Stopfen an der oberen Abdeckung und am unteren Teil des Zylinders gegen den Uhrzeigersinn ab. Öffnen Sie das Umkehrblasventil gegen den Uhrzeigersinn, um alle verbleibenden Pulver aus dem Zufuhrzylinder/der Zufuhrleitung zu entfernen. Rückschlagventil im Uhrzeigersinn schließen; Zum Schluss die zuvor entfernten großen Schrauben wieder einstecken.

Ausrüstungsvideos

| Pünktliche Lieferung |

|

| Qualitätskonsistenz |

|

| Professioneller Service |

|

|

ZUSAMMENFASSUNG

|

5.0

|