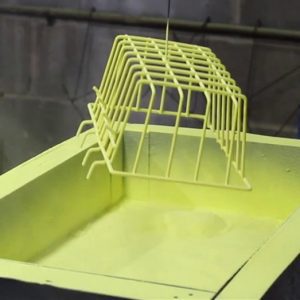

유동층 분말 코팅,핫 딥핑 분말 코팅

리뷰 개요

| 시간에 맞춰 배달 |

|

| 전문적인 서비스 |

|

| 품질 일관성 |

|

|

개요

|

5.0

|