Wervelbedpoedercoating is een poedercoating die wordt aangebracht met een wervelbedsysteem waarbij de fijngemalen poederdeeltjes in lucht worden gesuspendeerd en een voorverwarmd deel in de poedertank wordt gedompeld. De gesmolten deeltjes versmelten met het object en zorgen voor een consistente, gelijkmatige afwerking van metalen onderdelen. Deze methode is het meest geschikt als functionele coating om slijtage, corrosie en chemische weerstand te bieden. Typische dikte voor deze methode is 200-2000μm dikte, maar zwaardere dikte kan worden bereikt.

Het onderdeel dat wordt gepoedercoat met wervelbedcoating doorloopt de volgende steps.

1. Verwarm voor

Het metalen deel moet in een oven worden voorverwarmd tot 220-400℃. Deze temperatuur is hoger dan het smeltpunt van het wervelbedpoeder en zorgt ervoor dat het poeder het onderdeel meteen afkoelt of afkoelt.

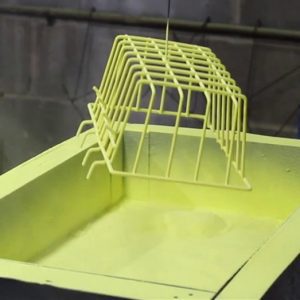

2. Onderdompelen

De luchtblazer onder de poedertank blaast de poederdeeltjes op tot een vloeistofachtige toestand. We dopen het hete onderdeel in het wervelbed van poedercoating en verplaatsen het voor een continue coating. De uiteindelijke dikte van het werkstuk depemeet de hitte van de onderdelen voordat het in de tank wordt gedompeld en hoe lang het in het wervelbed van de poedercoating blijft.

4. Naverwarmen om uit te harden

De laatste fase van poedercoaten met een gefluïdiseerd bed is het laatste smeltproces. Nadat overtollig poeder van het product is afgedruppeld, gaat het naar een oven op een lagere temperatuur om uit te harden. De naverwarming moet op een lagere temperatuur zijn dan die van de voorverwarmde oven. Het doel van deze stap is ervoor te zorgen dat al het poeder tijdens het dompelen aan het onderdeel is gehecht en smelt tot een gladde, uniforme coating.

5. koeling

Haal nu het gecoate werkstuk uit de oven en koel het af met een luchtventilator of natuurlijke lucht.

Poedercoating met gefluïdiseerd bed bestaat uit het onderdompelen van een heet werkstuk in een poedertank, waarbij het poeder op het onderdeel smelt en een film opbouwt, en vervolgens voldoende tijd en warmte wordt geboden om deze film in een continue coating te laten vloeien. Het werkstuk moet zo snel mogelijk in het wervelbed worden ondergedompeld nadat het uit de voorverwarmoven is gehaald om warmteverlies tot een minimum te beperken. Er moet een tijdcyclus worden vastgesteld om dit tijdsinterval constant te houden. Terwijl het zich in het poeder bevindt, moet het werkstuk in beweging worden gehouden om het poeder over het hete gedeelte te laten bewegen. De motie voor een bepaald onderdeel depends over de configuratie.

Onjuiste of onvoldoende beweging kan de oorzaak zijn van verschillende problemen: gaatjes, vooral aan de onderkant van vlakke horizontale oppervlakken en bij draadkruisingen: "sinaasappelschil" -uiterlijk; en onvoldoende dekking van hoeken of spleten. Onjuiste beweging kan ook leiden tot een ongelijkmatige laagdikte, zoals een ovale laag op ronde draden. De normale onderdompelingstijd in een gefluïdiseerd poeder is drie tot twintig seconden.

Overtollig poeder moet onmiddellijk na het coaten worden verwijderd om overmatige opbouw te voorkomen. Dit kan worden gedaan met een luchtstoot uit een gereguleerde luchtstraal, door op het onderdeel te tikken of te trillen, of door het te kantelen om het teveel af te voeren. Als het overtollige poeder niet is verontreinigd met ander poeder of vuil, kan het worden hergebruikt. Als het onderdeel voldoende restwarmte heeft, kan de coating uitvloeien tot aanvaardbare niveaus zonder naverwarming. Op dunnere onderdelen of warmtegevoelige onderdelen kan een naverwarming nodig zijn.