Thermische vlamspuitapparatuur Pistool voor thermoplastisch poeder

Introductie

PECOAT® PECT6188 is uitgerust met een unieke roestvrijstalen poedertoevoerinrichting op wielen met hoge capaciteit, waardoor gelijktijdig gebruik van twee spuitpistolen mogelijk is. Het beschikt over een wervelwind wervelbedpoeder leveringsstructuur met een verstelbare venturi-poederabsorber en een poederreiniger. De continue toevoeging van poeder aan de feeder zorgt voor een langdurige, stabiele en consistente werking van het spuitpistool. De speciaal ontworpen luchtmengmodus en de dubbellaagse beschermingsstructuur van het spuitpistool voorkomen temperering tijdens het spuitproces. Het maakt een snelle toepassing van EAA mogelijk, EVA,PO, PE, epoxy en andere thermoplastische en thermohardende kunststofpoeders. Met één enkele spray kan een laagdikte van 0.5 mm tot 5 mm worden bereikt.

Het spuitpistool is ontworpen voor een speciale gasmengmodus en een dubbellaagse beschermende gasstructuur, en er zal geen tempering plaatsvinden tijdens het spuitproces. Het kan snel ethyleen-acrylzuurcopolymeer EAA, ethyleen-vinylacetaatcopolymeer spuiten EVA, polyolefine PO, polyethyleen PE, vernet polyethyleen, epoxypoeder, gechloreerde polyether, nylonserie, fluorpolymeerpoeder en andere thermoplastisch poeder en thermohardende kunststofpoederconstructie ter plaatse. Met één keer spuiten kan een coating van ongeveer 0.5-5 mm worden gevormd. Het is geschikt voor de constructie van chemische installaties, grote containers, opslagtanks, olie- en gaspijpleidingen en andere constructies ter plaatse.

Apparatuur Samenstelling:

- Vlamspuitpistool met hoog vermogen, poedertoevoer, regelklep.

- Gebruikers moeten zelf zorgen voor een luchtcompressor van 0.9 m3/min, een zuurstof-, acetyleen-, oxyacetyleen-drukreductiemeter en een pijpleiding.

Voordelen

De coating is dik en zorgt voor duurzaamheid en bescherming. De bediening is eenvoudig en gebruiksvriendelijk. De apparatuur is lichtgewicht en draagbaar, waardoor transport eenvoudig is.

Voordelen zijn onder meer:

- lage kosten omdat er geen gespecialiseerde spuit- of droogkamers nodig zijn. Bovendien maakt de draagbaarheid van de apparatuur constructie ter plaatse mogelijk zonder beperkingen op basis van de grootte of vorm van het werkstuk.

- Het kan worden toegepast onder verschillende omgevingsomstandigheden, zoals 100% relatieve vochtigheid en lage temperaturen.

- Compatibel met een breed scala aan matrixmaterialen, waaronder staal, beton, enz., waardoor veelzijdige toepassingen mogelijk zijn.

- De coating biedt herstelbaarheid; kleine defecten kunnen eenvoudig worden verholpen door het oppervlak te verwarmen, terwijl grotere defecten indien nodig volledig opnieuw kunnen worden gespoten.

- Poeder- en kleurveranderingen zijn moeiteloos te implementeren.

Voorbeelden van toepassingen

- Diverse corrosiebestendige containers voor alcohol, bier, melk, zout, voedsel en rioolwaterzuiveringsapparatuur; thermische elektriciteitscentrale stalen ontziltingswatertanks inclusief ultrafiltratiewatertanks, primaire zoetwatertanks, secundaire zoetwatertanks, ruwwatertanks en andere interne corrosiepreventiemaatregelen.

- Diverse toepassingen op het gebied van corrosiebescherming, decoratie, isolatie, slijtvastheid en wrijvingsvermindering van staalconstructies: Petrochemische en elektriciteitscentrales, grote opslagtanks en pijpleidingreparaties met behulp van tweelaagse PE- of drielaagse PE-anticorrosiecoatings; vangrails op snelwegen; gemeentelijke verlichtingsmasten; stadionrastertechniek; leidingwaterpompen; chemische ventilatoren; drukmachine nylon rollen; spieschachten voor auto's; galvaniserende hangers.

- Maritieme staalconstructies en havenfaciliteiten zoals brugfunderingen, golfbrekers, plaatbruggen, stalen buispalen, damwanden, schragen en boeien om zeewatercorrosie te voorkomen.

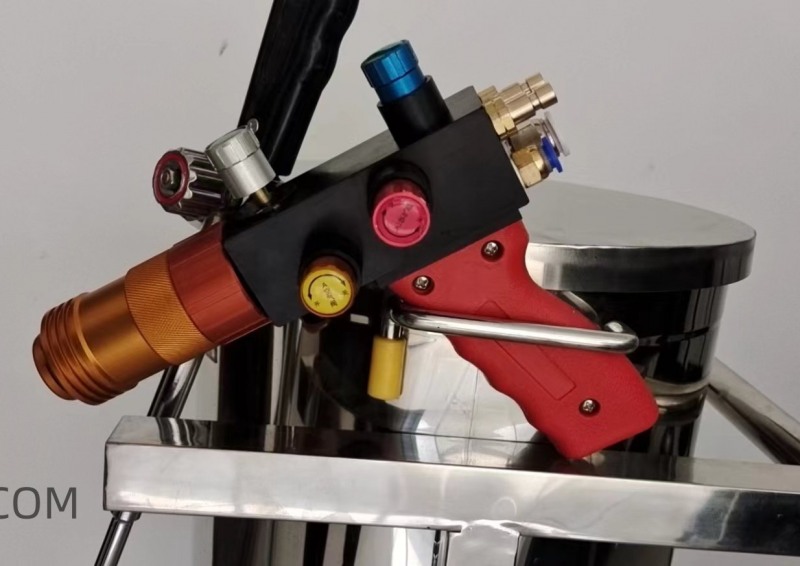

Foto's van spuitpistool

Vlamspuitproces

Het vlamsproeiproces bestaat voornamelijk uit de voorbehandeling van het substraatoppervlak, het voorverwarmen van het werkstuk, vlamsproeien, detectie en andere procedurele handelingen.eps.

- Voorbehandeling van het substraatoppervlak: Grote componenten of containers kunnen processen ondergaan zoals zandstralen, polijsten, beitsen of fosfateren om oppervlakteolie, roest of andere corrosieve stoffen te verwijderen. Onderzoek wijst uit dat zandstralen en fosfateren de meest effectieve methoden zijn om te combineren met vlamspuitcoaten.

- Voorverwarmen: Het oppervlak van het werkstuk moet vóór het aanbrengen worden verwarmd tot boven het smeltpunt van het kunststofpoeder. Deze stap is cruciaal en kan worden uitgevoerd met een vlamspuitpistool. Verschillende kunststofpoeders en werkstukvormen/specificaties vereisen verschillende voorverwarmingstemperaturen. Gedetailleerde informatie over de aanbevolen voorverwarmingstemperaturen voor verschillende kunststofpoeders vindt u in de volgende spuitparameters.

- De vlamkracht van het spuitpistool wordt bepaald door de gasdruk en de stroomsnelheid, waarbij gasvlammen met hoog vermogen leiden tot verslechtering van het kunststofpoeder door de verbranding, terwijl gasvlammen met laag vermogen resulteren in een slechte hechting van de coating en onvolledige weekmaking. De vlamkracht voornamelijk depends op de deeltjesgrootte van het plastic poeder, waarbij grove poeders vlamsproeien met hoog vermogen vereisen en fijne poeders vlamsproeien met laag vermogen vereisen.

- Spuitafstand: Bij gebruik van thermoplastisch poeder met een deeltjesgrootte van ongeveer 60-140 mesh, bedraagt de aanbevolen spuitafstand ongeveer 200-250 mm. Voor thermohardend kunststofpoeder met een deeltjesgrootte van ongeveer 100-180 mesh is het raadzaam een spuitafstand tussen 140-200 mm aan te houden.

- Perslucht, kooldioxide en stikstof worden vaak gebruikt als beschermende gassen tijdens spuitwerkzaamheden. Kooldioxide zorgt onder meer voor superieure koeleffecten, terwijl stikstof geschikt is als bescherming tegen sproeien van nylonmateriaal. Grove poeders vereisen een iets lagere beschermende luchtstroom vergeleken met fijne poeders. De aanbevolen druk voor het beschermgas varieert van 0.2 tot 0.4 MPa.

- Over het algemeen valt de poedertoevoerhoeveelheid voor vlamgespoten kunststoffen binnen het bereik van 60 tot 300 g/min. Als een coatingdikte groter dan 0.3 mm gewenst is zonder dat er poriën in het coatingoppervlak aanwezig zijn, moet deze voedingshoeveelheid dienovereenkomstig worden gehandhaafd.

- Afhankelijk van de verschillende soorten kunststoffen die worden gebruikt, kan bij het aanbrengen van een poederspuithoeveelheid van 300 g/min en het streven naar een laagdikte van 1 mm per uur met één spuitpistool een efficiëntie worden bereikt variërend van 12 tot 15 m²/uur.

- Detectiemethoden moeten redelijkerwijs worden geselecteerd op basis van de vereisten voor filmdikte; waarbij meestal diktemeters of EDM-lekdetectoren worden gebruikt.

Voorbereidend werk

- Luchtcompressor: De luchtcompressor moet een cilinderinhoud hebben van minimaal 0.9 m3/min en een werkdruk variërend van 0.5 tot 1 MPa. Het moet droge en schone perslucht in de spuitapparatuur leveren nadat het door een olie- en waterfilter is gegaan.

- Pijpleidingaansluiting spuitpistool en poedertoevoer: Sluit een hogedrukslang met een binnendiameter van φ15 mm stevig aan op de totale luchtinlaatconnector van de poedertoevoer. Sluit vervolgens de linker en rechter luchtkogelklepverbindingen op de luchtdrukmeterzitting van de poedertoevoer aan op de handgreep van het spuitpistool met behulp van een hogedrukslang met een binnendiameter van φ10 mm. Sluit ook de beschermgasaansluiting linksonder stevig aan (één voor elk spuitpistool). Sluit transparante plastic slangen met een binnendiameter van respectievelijk φ12 mm aan op zowel de linker als de rechter poedertoevoeraansluiting, evenals op de poedertoevoeraansluiting rechtsonder op elke spuitpistoolhandgreep (elke groep heeft één spuitpistool). De poederdoseerder is ontworpen voor gelijktijdig spuiten met twee spuitpistolen. Als er slechts één spuitpistool wordt gebruikt, kunnen de perslucht- en poedertoevoeraansluitingen van de linker- of rechtergroep afzonderlijk worden gesloten.

- Aansluiting spuitpistool en zuurstof/acetyleengasleiding: Sluit de acetyleengasslang rechtstreeks aan op de linker bovenste acetyleengasaansluiting achter de handgreep van het spuitpistool, gevolgd door het rechtstreeks aansluiten van de zuurstofslang op de rechter bovenste zuurstofaansluiting daarachter.

- Spuitwerkzaamheden: Laat de luchtcompressor 3-5 minuten draaien tot u een luchtdrukmeter van ≥5 MPa op de poedertoevoereenheid bereikt. Schroef de grote pluggen op zowel het bovenste deksel als het onderste deel van de loop tegen de klok in los; open de omgekeerde blaasklep tegen de klok in om eventueel achtergebleven poeder uit het toevoervat/de pijpleiding te verwijderen; sluit de terugslagklep rechtsom; Sluit tenslotte de grote schroeven weer aan die u eerder hebt verwijderd.

Apparatuurvideo's

| Levering op tijd |

|

| Kwaliteitsconsistentie |

|

| Professionele service |

|

|

OVERZICHT

|

5.0

|