Termisk flammesprøyteutstyr Pistol for termoplastisk pulver

Introduksjon

PECOAT® PECT6188 er utstyrt med en unik høykapasitets pulvermater i rustfritt stål med hjul som gjør det mulig å bruke to sprøytepistoler samtidig. Den har en virvelvind fluidisert sjiktpulver forsyningsstruktur med en justerbar venturi pulverabsorber og en pulverrenser. Den kontinuerlige tilsetningen av pulver til materen sikrer langsiktig, stabil og konsekvent drift av sprøytepistolen. Den spesialdesignede luftblandingsmodusen og dobbeltlags beskyttelsesstrukturen til sprøytepistolen forhindrer herding under sprøyteprosessen. Det muliggjør rask påføring av EAA, EVA,PO, PE, epoksy samt andre termoplastiske og herdeplastpulvere. En enkelt spray kan skape en beleggtykkelse som varierer fra 0.5 mm til 5 mm.

Sprøytepistolen er designet for spesiell gassblandingsmodus og dobbeltlags beskyttende gassstruktur, og det vil ikke være noen herding i sprøyteprosessen. Den kan raskt spraye etylen-akrylsyre-kopolymer EAA, etylen-vinylacetat-kopolymer EVA, polyolefin PO, polyetylen PE, tverrbundet polyetylen, epoksypulver, klorert polyeter, nylonserie, fluorpolymerpulver og annet termoplastisk pulver og herdeplastpulver på stedet. En sprøyting kan danne et belegg på ca. 0.5-5 mm, Den er egnet for konstruksjon av kjemiske installasjoner, store beholdere, lagertanker, olje- og gassrørledninger og annen konstruksjon på stedet.

Utstyr sammensetning

- Høyeffekt flammesprøytepistol, pulvermater, reguleringsventil.

- Brukere må sørge for sin egen 0.9 m3/min luftkompressor, oksygen, acetylen, trykkreduksjonsmåler for oksyacetylen og rørledning.

Egenskaper

Belegget er tykt, noe som sikrer holdbarhet og beskyttelse. Betjeningen er enkel og brukervennlig. Utstyret er lett og bærbart, noe som gjør det enkelt å transportere.

Fordelene inkluderer:

- lave kostnader da det ikke er behov for spesialiserte sprøyte- eller tørkerom. I tillegg tillater utstyrets portabilitet konstruksjon på stedet uten begrensninger basert på arbeidsstykkets størrelse eller form.

- Den kan påføres under ulike miljøforhold som 100 % relativ fuktighet og lave temperaturer.

- Kompatibel med et bredt spekter av matrisematerialer, inkludert stål, betong, etc., noe som muliggjør allsidig bruk.

- Belegget tilbyr reparerbarhet; små defekter kan enkelt fikses ved å varme opp overflaten, mens større defekter kan sprayes helt på nytt ved behov.

- Pulver- og fargeendringer er uanstrengt å implementere.

Søk etter eksempler

- Ulike korrosjonsbestandige beholdere for alkohol, øl, melk, salt, mat og kloakkbehandlingsutstyr; termiske kraftverk avsaltningsvanntanker av stål inkludert ultrafiltreringsvanntanker, primære ferskvannstanker, sekundære ferskvannstanker, råvannstanker og andre interne korrosjonsforebyggende tiltak.

- Forskjellige bruksområder innen stålkonstruksjon mot korrosjon, dekorasjon, isolasjon, slitestyrke og friksjonsreduksjon: Petrokjemisk og kraftverks store lagringstank og rørledningssveising reparasjon ved bruk av to-lags PE eller tre-lags PE anti-korrosjonsbelegg; motorveien rekkverk; kommunale belysningsstolper; stadion rutenettet engineering; springvann pumper; kjemiske fans; utskrift maskin nylon ruller; bil spline aksler; galvaniseringshengere.

- Marine stålkonstruksjoner og havneanlegg som brofundamenter, moloer, platebroer, stålrørpeler, spuntpeler, bukker og bøyer for å forhindre sjøvannskorrosjon.

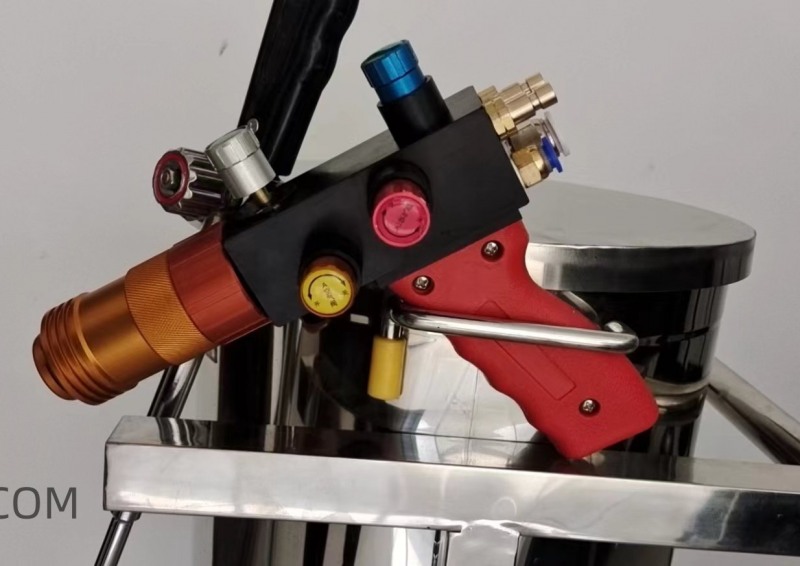

Bilder av sprøytepistol

Flammesprøyteprosess

Flammesprøyteprosessen består først og fremst av forbehandling av underlagets overflate, forvarming av arbeidsstykket, flammesprøyting, deteksjon og andre prosedyremessigeeps.

- Forbehandling av underlagets overflate: Store komponenter eller beholdere kan gjennomgå prosesser som sandblåsing, polering, beising eller fosfatering for å eliminere overflateolje, rust eller andre etsende stoffer. Forskning tyder på at sandblåsing og fosfatering er de mest effektive metodene for å kombinere med flammespraybelegg.

- Forvarming: Arbeidsstykkets overflate må varmes opp over smeltepunktet til plastpulveret før påføring. Dette trinnet er avgjørende og kan oppnås med en flammesprøytepistol. Ulike plastpulver og arbeidsstykkeformer/spesifikasjoner krever varierende forvarmingstemperaturer. Detaljert informasjon om forskjellige plastpulvers anbefalte forvarmingstemperaturer for arbeidsstykket er gitt i følgende sprayparametere.

- Flammestyrken til sprøytepistolen bestemmes av gasstrykket og strømningshastigheten, med gassflammer med høy effekt som fører til forbrenning av plastpulver, mens gassflammer med lav effekt resulterer i dårlig beleggvedheft og ufullstendig plastifisering. Flammekraften hovedsakelig depends på partikkelstørrelsen til plastpulveret, der grove pulvere krever høyeffekt flammesprøyting og fine pulvere nødvendiggjør laveffekt flammesprøyting.

- Sprøyteavstand: Ved bruk av termoplastisk pulver med en partikkelstørrelse på ca. 60-140 mesh, er den anbefalte sprøyteavstanden rundt 200-250 mm. For herdeplastpulver med en partikkelstørrelse på ca. 100-180 mesh, er det tilrådelig å holde en sprøyteavstand mellom 140-200 mm.

- Trykkluft, karbondioksid og nitrogen brukes ofte som beskyttende gasser under sprøyteoperasjoner. Blant dem gir karbondioksid overlegne kjøleeffekter mens nitrogen er egnet for spraybeskyttelse av nylonmateriale. Grovt pulver krever litt lavere beskyttelsesluftstrøm sammenlignet med fint pulver. Det anbefalte trykket for beskyttelsesgassen varierer fra 0.2 til 0.4 MPa.

- Generelt sett faller pulvermatingsmengden for flammesprøytet plast innenfor området 60 til 300 g/min. Hvis en beleggtykkelse større enn 0.3 mm ønskes uten porer i beleggsoverflaten, bør denne tilførselsmengden opprettholdes tilsvarende.

- Avhengig av forskjellige typer plast som brukes, når du påfører en pulversprøytemengde på 300 g/min og sikter på en filmtykkelse på 1 mm per time ved bruk av en sprøytepistol kan det oppnås en effektivitet som varierer fra 12 til 15 m²/time.

- Deteksjonsmetoder bør velges rimelig basert på krav til filmtykkelse; bruker vanligvis tykkelsesmålere eller EDM-lekkasjedetektorer.

Forberedende arbeid

- Luftkompressor: Luftkompressoren bør ha et slagvolum på minst 0.9m3/min og et arbeidstrykk fra 0.5 til 1Mpa. Den skal levere tørr og ren trykkluft inn i sprøyteutstyret etter å ha passert gjennom et olje- og vannfilter.

- Sprøytepistol og pulvermaterrørledningsforbindelse: Koble en høytrykksslange med en indre diameter på φ15 mm til den totale luftinntakskoblingen på pulvermateren. Koble deretter venstre og høyre luftkuleventilledd ved lufttrykksmålersetet til pulvermateren til sprøytepistolhåndtaket ved hjelp av en høytrykksslange med en indre diameter på φ10 mm. Koble også godt til den nedre venstre beskyttende gasskontakten (en for hver sprøytepistol). Koble gjennomsiktige plastslanger med en indre diameter på henholdsvis φ12mm til både venstre og høyre pulvertilførselsskjøt, samt til nedre høyre pulvermatingsskjøt på hvert sprøytepistolhåndtak (hver gruppe har en sprøytepistol). Pulvermateren er designet for samtidig sprøyting med to sprøytepistoler. Hvis det kun brukes én sprøytepistol, kan enten venstre eller høyre gruppes trykkluft- og pulvermatingsledd lukkes separat.

- Sprøytepistol og oksygen/acetylengassrørledning: Koble acetylengasslangen direkte til den øvre venstre acetylengasskontakten bak sprøytepistolhåndtaket, etterfulgt av å koble oksygenslangen direkte til høyre øvre oksygenkobling bak den.

- Sprøyteoperasjon: Start å kjøre luftkompressoren i 3-5 minutter til du når en lufttrykkmåler som viser ≥5MPa på pulvermaterenheten. Skru løs store plugger plassert på både øvre deksel og nedre del av tønnen mot klokken; åpne omvendt blåseventil i retning mot klokken for å fjerne gjenværende pulver fra matefat/rørledning; lukk omvendt blåseventil med klokken; plugg til slutt tilbake store skruer fjernet tidligere.

Utstyrsvideoer

| Levering i tide |

|

| Kvalitetskonsistens |

|

| profesjonell service |

|

|

SAMMENDRAG

|

5.0

|