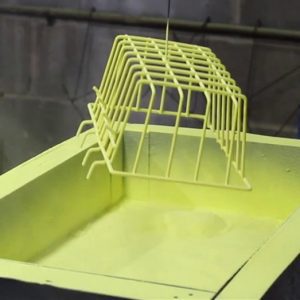

流動層粉体塗装、溶融粉体塗装

レビューの概要

| 時間通りに配達 |

|

| 専門サービス |

|

| 品質の一貫性 |

|

|

概要

|

5.0

|