熱可塑性樹脂粉末用溶射装置ガン

概要

PECOAT® PECT6188 には、XNUMX つのスプレーガンを同時に使用できる独自のホイール付きステンレス鋼製大容量粉末フィーダーが装備されています。旋風が特徴です 流動層粉末 調整可能なベンチュリ粉末吸収装置と粉末クリーナーを備えた供給構造。フィーダーへの粉末の継続的な追加により、スプレーガンの長期にわたる安定した一貫した動作が保証されます。特別に設計されたエアミキシングモードとスプレーガンの二重保護構造により、スプレープロセス中の焼き戻しを防ぎます。 EAA の迅速な適用を可能にし、 EVA、PO、PE、エポキシ、その他の熱可塑性プラスチックおよび熱硬化性プラスチック粉末。 0.5回のスプレーで5mm~XNUMXmmの膜厚を形成できます。

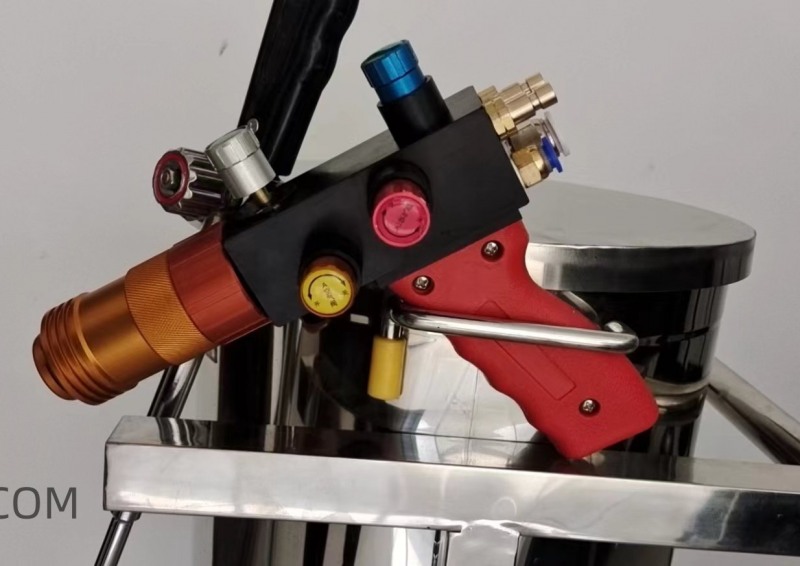

スプレーガンは特殊なガス混合モードと二重層保護ガス構造用に設計されており、スプレープロセスでの焼き戻しはありません。エチレン・アクリル酸共重合体EAA、エチレン・酢酸ビニル共重合体を素早くスプレーできます。 EVA、ポリオレフィンPO、ポリエチレンPE、架橋ポリエチレン、エポキシパウダー、塩素化ポリエーテル、ナイロン系、フッ素樹脂パウダー 他 熱可塑性粉末 熱硬化性プラスチック粉末の現場施工。 0.5回のスプレーで約5~XNUMXmmの皮膜を形成することができ、化学設備、大型コンテナ、貯蔵タンク、石油・ガスパイプライン、その他の現場工事の施工に適しています。

詳細 構成

- 高出力フレームスプレーガン、粉末供給装置、調整弁。

- 0.9m3/minのエアコンプレッサー、酸素、アセチレン、オキシアセチレン減圧計、パイプラインはお客様ご自身でご用意いただく必要があります。

特徴

コーティングが厚く、耐久性と保護を保証します。操作はシンプルで使いやすいです。この装置は軽量でポータブルなので、持ち運びが簡単です。

利点は次のとおりです。

- 専用の噴霧室や乾燥室が必要ないため、低コストです。さらに、装置の可搬性により、ワークのサイズや形状に基づく制限なく現場での施工が可能になります。

- 相対湿度 100%、低温などのさまざまな環境条件下で使用できます。

- 鉄鋼、コンクリートなどの幅広い母材に適合し、幅広い用途に使用できます。

- コーティングは修復可能です。小さな欠陥は表面を加熱することで簡単に修正できますが、大きな欠陥は必要に応じて完全に再スプレーできます。

- パウダーやカラーの変更は簡単に実行できます。

用途例

- アルコール、ビール、牛乳、塩、食品、下水処理装置などの各種耐食容器。火力発電所の鋼製脱塩水タンク(限外濾過水タンク、一次淡水タンク、二次淡水タンク、原水タンクおよびその他の内部腐食防止策を含む)。

- 鋼構造物の防食、装飾、断熱、耐摩耗性、摩擦低減における多様な用途: 2 層 PE または 3 層 PE 防食コーティングを使用した石油化学および発電所の大型貯蔵タンクおよびパイプラインの溶接修理。高速道路のガードレール。自治体の照明ポール。スタジアムグリッドエンジニアリング。水道水ポンプ。化学ファン。印刷機のナイロンローラー。自動車のスプラインシャフト。電気メッキハンガー。

- 橋梁基礎、防波堤、板橋、鋼管杭、矢板、架台、ブイなどの海水腐食防止用海洋鋼構造物および港湾施設。

スプレーガンの写真

フレーム溶射プロセス

溶射プロセスは主に、基板表面の前処理、ワークピースの予熱、溶射、検出、およびその他の手順で構成されます。eps.

- 基板表面の前処理: 大型の部品や容器には、表面の油、錆、その他の腐食性物質を除去するために、サンドブラスト、研磨、酸洗、リン酸塩処理などの処理が施されます。研究によると、サンドブラストとリン酸塩処理がフレームスプレーコーティングと組み合わせる最も効果的な方法であることがわかっています。

- 予熱: 塗布前に、ワークピースの表面をプラスチックパウダーの融点以上に加熱する必要があります。このステップは非常に重要であり、フレーム スプレー ガンを使用して実行できます。プラスチック粉末やワークピースの形状/仕様が異なると、異なる予熱温度が必要になります。さまざまなプラスチックパウダーのワークピースの推奨予熱温度に関する詳細情報は、次のスプレーパラメーターで提供されます。

- スプレーガンの火力はガスの圧力と流量で決まり、ガスの火力が強いとプラスチック粉末の燃焼劣化を招き、ガスの火力が低いと塗膜の密着性が悪くなり可塑化が不完全になります。炎の力は主にdepeプラスチック粉末の粒径は重要であり、粗い粉末には高出力のフレーム溶射が必要であり、細かい粉末には低出力のフレーム溶射が必要です。

- 噴霧距離:粒径約60~140メッシュの熱可塑性粉末を使用する場合、推奨噴霧距離は約200~250mmです。粒子サイズが約 100 ~ 180 メッシュの熱硬化性プラスチック粉末の場合、噴霧距離を 140 ~ 200 mm に維持することをお勧めします。

- 圧縮空気、二酸化炭素、窒素は、スプレー作業中の保護ガスとして一般に使用されます。中でも二酸化炭素は冷却効果に優れ、窒素はナイロン素材の飛散防止に適しています。粗い粉末は、細かい粉末と比較してわずかに低い保護空気流量を必要とします。保護ガスの推奨圧力は0.2~0.4MPaです。

- 一般的に溶射プラスチックの粉体供給量は60~300g/minの範囲となります。コーティング表面に細孔が存在せず、0.3mmを超えるコーティング厚さが必要な場合は、この供給量をそれに応じて維持する必要があります。

- 使用するプラスチックの種類に応じて、粉体噴霧量300g/min、スプレーガン1台で12時間に膜厚15mmを目安に塗布した場合、XNUMX~XNUMXmXNUMX/時間の効率が得られます。

- 検出方法は膜厚要件に基づいて合理的に選択する必要があります。通常は、厚さゲージまたは EDM リーク検出器を使用します。

準備作業

- エアコンプレッサー: エアコンプレッサーの吐出量は少なくとも 0.9m3/min、作動圧力は 0.5 ~ 1Mpa の範囲でなければなりません。油と水のフィルターを通過した後、乾燥したきれいな圧縮空気をスプレー装置に供給する必要があります。

- スプレーガンと粉体供給装置の配管接続:粉体供給装置の全空気入口コネクタに内径φ15mmの高圧ホースをしっかりと接続してください。次に粉体供給装置の空気圧計座にある左右のエアボールバルブジョイントとスプレーガンのハンドルを内径φ10mmの高圧ホースで接続します。また、左下の保護ガスコネクタ(各スプレーガンに12つ)をしっかりと接続してください。各スプレーガンハンドルの左右の粉体供給ジョイントと右下の粉体供給ジョイントに内径φXNUMXmmの透明プラスチックホースをそれぞれ接続します(スプレーガンは各グループにXNUMX本ずつ)。パウダーフィーダーは、XNUMX つのスプレーガンで同時にスプレーできるように設計されています。スプレーガンを XNUMX つだけ使用する場合は、左右のグループの圧縮空気と粉体供給ジョイントを個別に閉じることができます。

- スプレーガンと酸素・アセチレンガスパイプラインの接続: アセチレンガスホースをスプレーガンハンドル後ろの左上のアセチレンガスコネクタに直接接続し、続いて酸素ホースをその後ろの右上の酸素コネクタに直接接続します。

- スプレー操作: 粉体供給ユニットの空気圧計の指示値が 3MPa 以上に達するまで、エアコンプレッサーを 5 ~ 5 分間運転し始めます。上部カバーとバレル下部の両方にある大きなプラグを反時計回りに緩めます。逆ブローバルブを反時計回りに開き、フィードバレル/パイプラインから残りの粉末を除去します。逆ブローバルブを時計回りに閉じます。最後に、前に取り外した大きなネジを元に戻します。

機器のビデオ

熱可塑性樹脂粉末用溶射ガン装置 #粉体塗装

熱可塑性粉末用フレームスプレーガンマシン PECOATします。COM

金属製品用熱可塑性粉末火炎溶射ガン PECOAT.COM #火炎噴霧

レビューの概要

| 時間通りに配達 |

|

| 品質の一貫性 |

|

| 専門サービス |

|

|

概要

|

5.0

|